Skład i struktura molekularna plastiku HDPE

Skład geomembrany HDPE i specyfikacje surowców

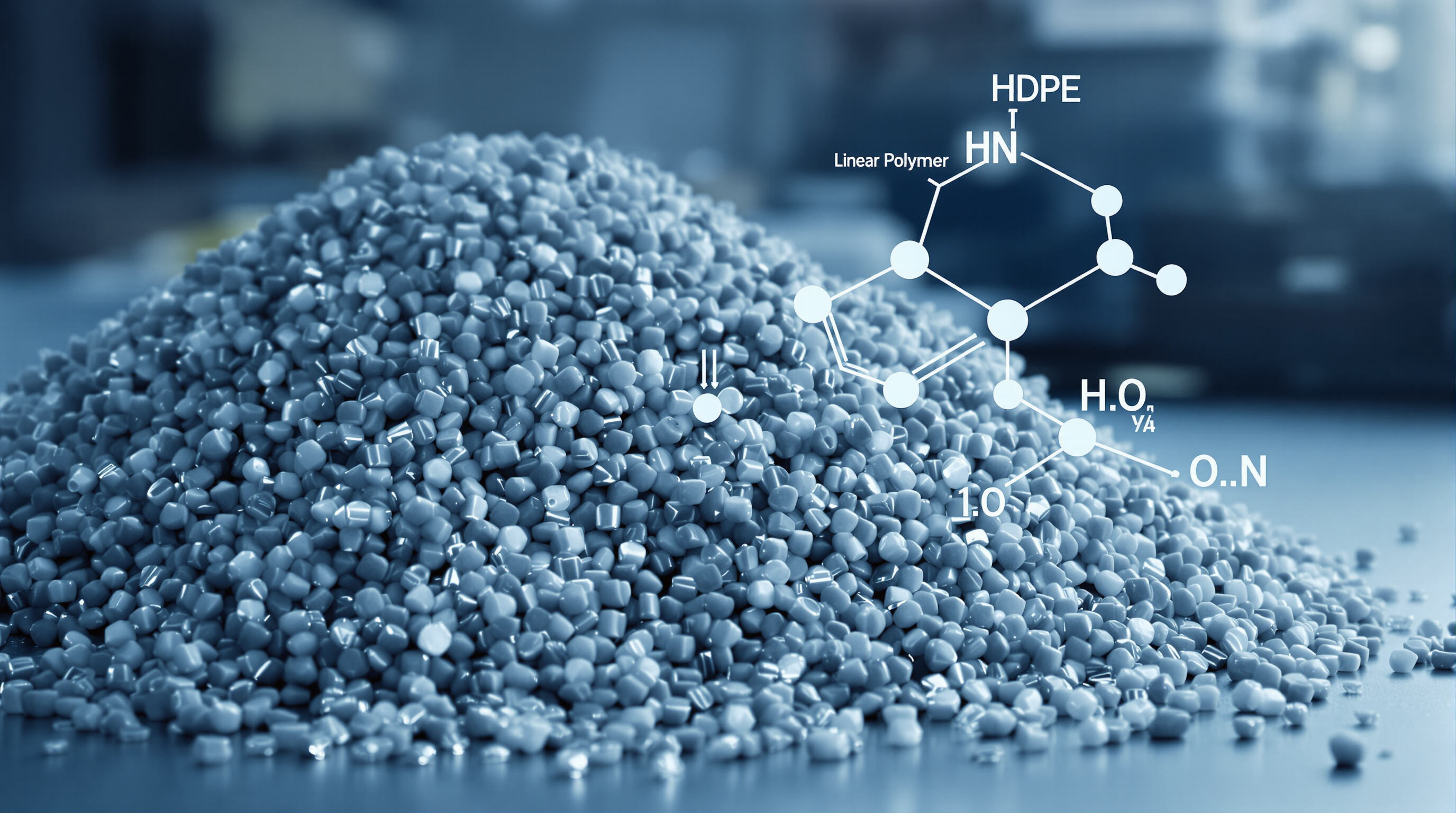

Geomembrany z polietylenu o wysokiej gęstości (HDPE) zaczynają swoje życie jako żywice spełniające wymagania normy ASTM D7176. Większość formulacji zawiera około 97 do niemal 100% czystego materiału HDPE zmieszanego z około 2 lub 3% sadzą, która pomaga w ochronie przed szkodliwymi promieniami UV. Producent dodaje również niewielkie ilości antyutleniaczy, aby spowolnić proces starzenia się spowodowany utlenianiem w czasie. Materiały te mają gęstość żywicy w zakresie od około 0,941 do 0,965 grama na centymetr sześcienny, zapewniając odpowiednią mieszankę plastyczności i trwałości potrzebnych do różnych zastosowań. Proces wytwarzania wymaga starannego kontroli indeksu płynięcia stopu, zazwyczaj utrzymywanego w granicach od 0,1 do 1,0 grama na 10 minut. Taka precyzyjna kontrola umożliwia producentom wytwarzanie arkuszy o jednolitej grubości i spójnej jakości przez cały proces produkcji.

Właściwości fizyczne i chemiczne geomembran HDPE

Polietylen o dużej gęstości posiada unikalną półkrystaliczną strukturę, która zapewnia mu doskonałą odporność na chemikalia. Pozostaje stabilny nawet przy ekstremalnych wartościach pH, od około 1,5 aż do 14, oraz wytrzymuje oddziaływanie setek różnych związków chemicznych przemysłowych bez ulegania degradacji. Pod względem wytrzymałości, PEHD zazwyczaj wytrzymuje siły rozciągające w zakresie od około 3,7 do 5,5 kpsi, a przed zerwaniem potrafi się wydłużyć o ponad 700%. Oznacza to, że może znosić znaczne obciążenia dynamiczne bez ulegania uszkodzeniom. Na wiarygodność PEHD składa się jego właściwości eksploatacyjne w całym zakresie temperatur, od zimnych -60 stopni Celsjusza aż do 80 stopni Celsjusza. Dodatkowo niemal nie wchłania on wody – mniej niż 0,1% – i dlatego producenci chętnie stosują go do produkcji pojemników, które muszą wytrzymać różnorodne warunki środowiskowe zarówno w pomieszczeniach, jak i na zewnątrz.

Struktura molekularna i jakość żywicy w produkcji PEHD

Najlepsze geomembrany HDPE mają łańcuchy polimerowe, które są co najmniej w 95% liniowe i wykazują bardzo mało rozgałęzień. Taka struktura sprzyja osiąganiu wysokiego poziomu krystaliczności, wynoszącego od około 60% do 80%, który uzyskuje się dzięki zastosowaniu katalizatorów Zieglera-Natty w procesie produkcji. Sposób upakowania tych cząsteczek czyni je znacznie lepszymi pod względem odporności na pęknięcia naprężeniowe, co jest jednym z głównych wskaźników trwałości materiału w dłuższej perspektywie czasowej. W zakresie czasu indukcyjnego utleniania (OIT) różnice mogą wynosić nawet 40% między standardowymi żywicami a tymi, które zostały poddane działaniu stabilizatorów UV. To pokazuje, jak istotna jest zarówno jakość podstawowego polimeru, jak i dodatków, które są do niego mieszane, w kontekście ostatecznych właściwości użytkowych tych materiałów na przestrzeni lat.

Odporność chemiczna i na promieniowanie UV w warunkach rzeczywistych

Odporność chemiczna HDPE w agresywnych środowiskach

Geomembrany HDPE wykazują odporność na różnorodne szkodliwe chemikalia, od węglowodorów po trudne do przełamania rozpuszczalniki chlorowane, a także nawet bardzo silne kwasy czy zasady o pH wahającym się od 0,5 do 14. Najnowsze badania opublikowane w 2024 roku wskazują, że dwie główne rzeczy mają znaczenie, gdy materiały te są używane w praktyce: jak wysoka jest temperatura (zaczynają się tracić stabilność powyżej około 60 stopni Celsjusza przy długotrwałym działaniu) oraz rodzaj naprężeń fizycznych, jakie występują na przestrzeni czasu. Spoglądając na rzeczywiste testy terenowe przeprowadzone w kopalniach, można zauważyć coś naprawdę imponującego. Po blisko półtorarocznym kontakcie z 40% kwasem siarkowym próbki straciły zaledwie około 0,05% swojej pierwotnej masy. To wiele mówi o powodach, dla których HDPE pozostaje materiałem pierwszego wyboru w warunkach ekstremalnie trudnych chemicznie.

Wydajność wobec kwasów, zasad i przemysłowych rozpuszczalników

Badania zanurzeniowe w laboratorium wykazują, że PEHD zachowuje 98% swojej wytrzymałości na rozciąganie po 30 dniach w ekstremalnych warunkach chemicznych:

| Chemii | Koncentracja | Temperatura |

|---|---|---|

| Kwas chlorowodorowy | 20% | 25°C |

| Hydroksyd sodu | 50% | 40°C |

| Metanol | 100% | 20°C |

Tę odporność zapewnia niemalarna struktura molekularna PEHD, która ogranicza przenikanie chemiczne do mniej niż 0,5 g/m²/dobę w warunkach testu ASTM D8136.

Odporność UV membran geosyntetycznych PEHD przy długotrwałym narażeniu

Zgodnie z przyspieszonymi testami starzeniowymi ASTM G154, membrany geosyntetyczne PEHD tracą nie więcej niż 2,5% wydłużenia przy rozciąganiu po 5000 godzinach narażenia na promieniowanie UV – odpowiada to ponad 15 latom w klimacie umiarkowanym. Zawarcie 2–3% sadzy węglowej obniża przepuszczalność UV do poniżej 0,1%, zapewniając ochronę o 37% skuteczniejszą niż alternatywne stabilizatory, co potwierdzają dziesięcioletnie porównania terenowe.

Wytrzymałość mechaniczna i trwałość długoterminowa

Wytrzymałość na rozciąganie i właściwości mechaniczne membran geosyntetycznych PEHD

Geomembrany HDPE wykazują wysoką wytrzymałość na rozciąganie – przekraczającą 34 MPa – dzięki gęsto upakowanym, liniowym łańcuchom polimerowym. Zgodnie z Indeksem Trwałości Materiałów (2024), oznacza to 55% większą wytrzymałość w porównaniu z alternatywami z polipropylenu. Ta wrodzona spójność molekularna pozwala HDPE na wytrzymywanie obciążeń konstrukcyjnych i ruchów podłoża bez utraty integralności.

Odporność na pękanie pod naprężeniem (SCR) w geomembranach HDPE

Zaawansowane kompozycje żywic zapewniają HDPE doskonałą odporność na pękanie pod naprężeniem, przy wynikach testów starzenia przyspieszonego przekraczających 1500 godzin zgodnie z normą ASTM D5397. Ta przewaga w porównaniu z innymi termoplastykami jest zwiększona dzięki osadzaniu stabilizatorów podczas ekstruzji, co utrzymuje odporność mimo wielokrotnego cyklicznego nagrzewania i długotrwałego działania naprężeń.

Odporność na przebicie i rozerwanie podczas instalacji w terenie

Geomembrany HDPE oferują odporność na przebicie przekraczającą 550 N (ASTM D4833), skutecznie chroniąc przed ostrymi materiałami podłożowymi i wtórzeniem się korzeni. Badanie geosyntetyków z 2023 roku wykazało, że po 20 latach eksploatacji w obłożeniach składowiskowych materiał zachował 93% swojej odporności na rozerwanie, co jest świadectwem półkrystalicznej struktury materiału, umożliwiającej rozpraszanie lokalnych naprężeń i zapobiegającej rozprzestrzenianiu się pęknięć.

Paradoks przemysłowy: Wysoka wytrzymałość kontra odkształcenie długoterminowe pod obciążeniem

Mimo doskonałej wytrzymałości krótkoterminowej, HDPE wykazuje mierzalne pełzanie pod długotrwałym obciążeniem. Monitorowanie terenów górniczych (2023) wykazało roczne odkształcenie na poziomie 0,12% na zboczach. Choć jest to akceptowalny poziom, zjawisko to podkreśla znaczenie odpowiedniego napięcia podczas montażu oraz przygotowania podłoża, aby zagwarantować stabilność wymiarową na przestrzeni dziesięcioleci.

Integralność szwów i techniki spajania termicznego

Spajanie termiczne i wytrzymałość szwów w geomembranach HDPE

Gdy do membran geosyntetycznych HDPE stosuje się termiczne spajanie, to uzyskane w ten sposób szwy mogą być niemal tak samo mocne jak sam materiał. W przypadku spawania ekstruzji mowa jest o dodawaniu wypełniacza bogatego w polimery w temperaturach przekraczających 200 stopni Celsjusza. Gorące techniki klinowe działają inaczej, ale osiągają podobne rezultaty, ogrzewając płyty w celu stopienia i połączenia nałożonych na siebie krawędzi. Prawdziwy test zaczyna się przy analizie wartości wytrzymałości na ścinanie. Większość poprawnie wykonanych szwów przekracza 25 Newtonów na milimetr kwadratowy zgodnie ze standardem ASTM D6392. Taka wytrzymałość ma kluczowe znaczenie przy zapobieganiu wyciekom w ważnych systemach zabezpieczających, gdzie nie ma miejsca na błędy. Kontrola jakości również nie jest opcjonalna. Najlepsze praktyki w branży wymagają przeprowadzenia pełnych testów na każdym pojedynczym szwie, aby upewnić się, że wytrzymają zarówno ciśnienie wody, jak i problemy związane z ruchami gruntu, które często występują w rzeczywistych warunkach eksploatacji.

Techniki spawania i kontrola jakości podczas instalacji HDPE

Doświadczeni spawacze stosują systemy gorącego powietrza z podwójnymi ścieżkami podczas wykonywania szwów o szerokości od 30 do 50 mm. Systemy te umożliwiają kontrolę ciśnienia powietrza w trakcie spawania pomiędzy kanałami. Gdy wszystko zostanie wykonane poprawnie, osiągane szwy mogą mieć wytrzymałość na rozciąganie na poziomie około 90 do nawet 95 procent materiału bazowego, co zazwyczaj oznacza co najmniej 28 MPa. Aby upewnić się, że wszystko zostało prawidłowo połączone, technicy często korzystają z kamer termowizyjnych do wizualnej kontroli, a czasem pobierają próbki, które są niszczone w trakcie testów, szczególnie w okolicach przejść rur przez ściany lub innych miejscach narażonych na dodatkowe obciążenia. Ze względu na półkrystaliczną strukturę HDPE, kluczowe znaczenie ma precyzyjne ustawienie temperatury. Optymalny zakres to około 195–210 stopni Celsjusza, ponieważ to właśnie wtedy cząsteczki zaczynają się sprawnie łączyć podczas procesu spawania.

Niezawodność hydrauliczna i trwałość geomembran HDPE

Niezawodność membran HDPE w zastosowaniach izolacyjnych

Membrany HDPE stanowią skutecznie nieprzepuszczalną barierę, z przenikaniem cieczy poniżej 0,001 g/m²/dobę (ASTM D5886, 2023). Oporne na wycieki, węglowodory i infiltrację wody gruntowej, nawet przy skrajnych wartościach pH (2–13) i ekspozycji na rozpuszczalniki. Oceny terenowe na wysypiskach komunalnych wykazały ≤0,5% zmiany przepuszczalności po 15 latach, potwierdzając długoterminową skuteczność w wymagających zastosowaniach izolacyjnych.

Trwałość membran HDPE: 50+ lat w warunkach optymalnych

Modele starzenia przyspieszonego i badania terenowe wskazują, że prawidłowo zamontowane linery HDPE zachowują 95% swoich pierwotnych właściwości mechanicznych po 50 latach, pod warunkiem ochrony przed promieniowaniem UV i skrajnymi temperaturami. Trwałość zależy od wielu czynników:

- Jakość montażu (nienaruszone szwy termiczne zmniejszają ryzyko awarii o 83%)

- Zawartość addytywów (2,5% sadzy węglowej zwiększa odporność na UV o 40%)

- Obciążenie eksploatacyjne (utrzymywanie odkształcenia rozciągającego poniżej 2% zapobiega przedwczesnemu pękaniu)

Analiza kontrowersji: Prognozowana a rzeczywista wydajność w terenie przez dziesięciolecia

Chociaż modele laboratoryjne przewidują potencjalne trwałość do 100 lat, oceny instalacji starszych niż 35 lat ujawniają:

- 10–25% spadek wydłużenia przy zerwaniu

- Pęknięcie powierzchniowe w 18% membran narażonych na promieniowanie UV po 30 latach

- Średni 14% spadek wytrzymałości szwów w środowiskach o zmiennych warunkach termicznych

Te wyniki podkreślają znaczenie rygorystycznych praktyk montażowych oraz zastosowania warstw ochronnych, aby dopasować rzeczywistą wydajność do teoretycznych oczekiwań.

Najczęściej zadawane pytania

Czym jest plastik HDPE?

Poliolefina o wysokiej gęstości (HDPE) to polimer termoplastyczny wytwarzany z ropy naftowej. Cechuje się dużą wytrzymałością, odpornością chemiczną i trwałością, co czyni ją odpowiednią do zastosowań takich jak geomembrany czy pojemniki.

Jak długo trwają geomembrany z HDPE?

W warunkach optymalnych, przy prawidłowej instalacji oraz ochronie przed promieniowaniem UV i ekstremalnymi temperaturami, geomembrany HDPE mogą służyć ponad 50 lat, zachowując większość swoich właściwości mechanicznych.

Czy geomembrany HDPE są bezpieczne dla środowiska?

Tak, geomembrany HDPE są bezpieczne dla środowiska, ponieważ stanowią barierę nieprzepuszczalną, która skutecznie opiera się przed przesiąkaniem cieczy, węglowodorami oraz infiltracją wody gruntowej, co czyni je idealnym rozwiązaniem do izolacji.

Spis treści

- Skład i struktura molekularna plastiku HDPE

- Odporność chemiczna i na promieniowanie UV w warunkach rzeczywistych

-

Wytrzymałość mechaniczna i trwałość długoterminowa

- Wytrzymałość na rozciąganie i właściwości mechaniczne membran geosyntetycznych PEHD

- Odporność na pękanie pod naprężeniem (SCR) w geomembranach HDPE

- Odporność na przebicie i rozerwanie podczas instalacji w terenie

- Paradoks przemysłowy: Wysoka wytrzymałość kontra odkształcenie długoterminowe pod obciążeniem

- Integralność szwów i techniki spajania termicznego

- Niezawodność hydrauliczna i trwałość geomembran HDPE

- Najczęściej zadawane pytania