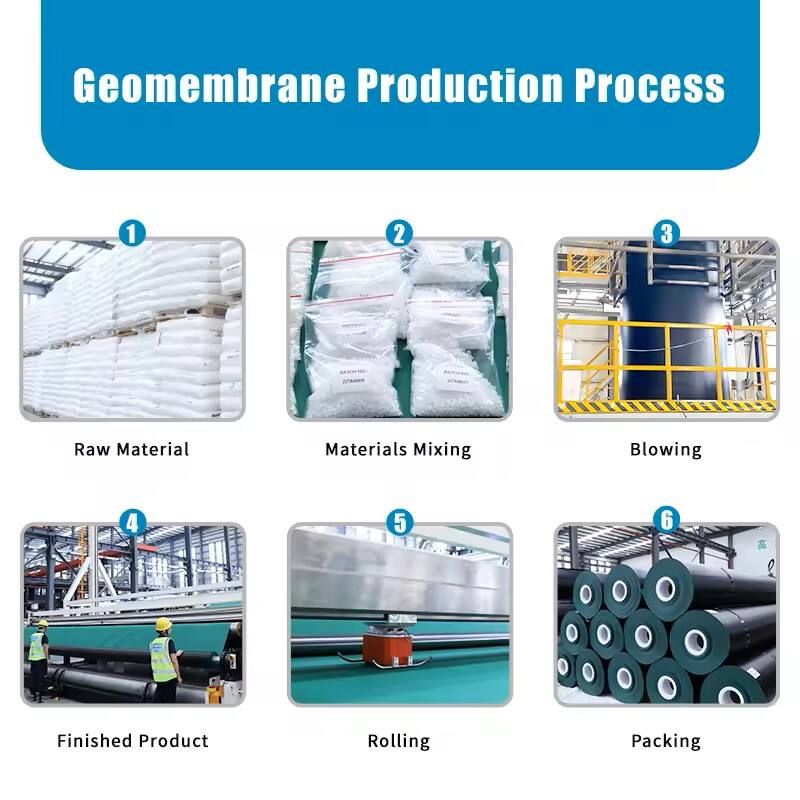

Composición y Estructura Molecular del Plástico HDPE

Composición de Geomembranas de HDPE y Especificaciones de Materia Prima

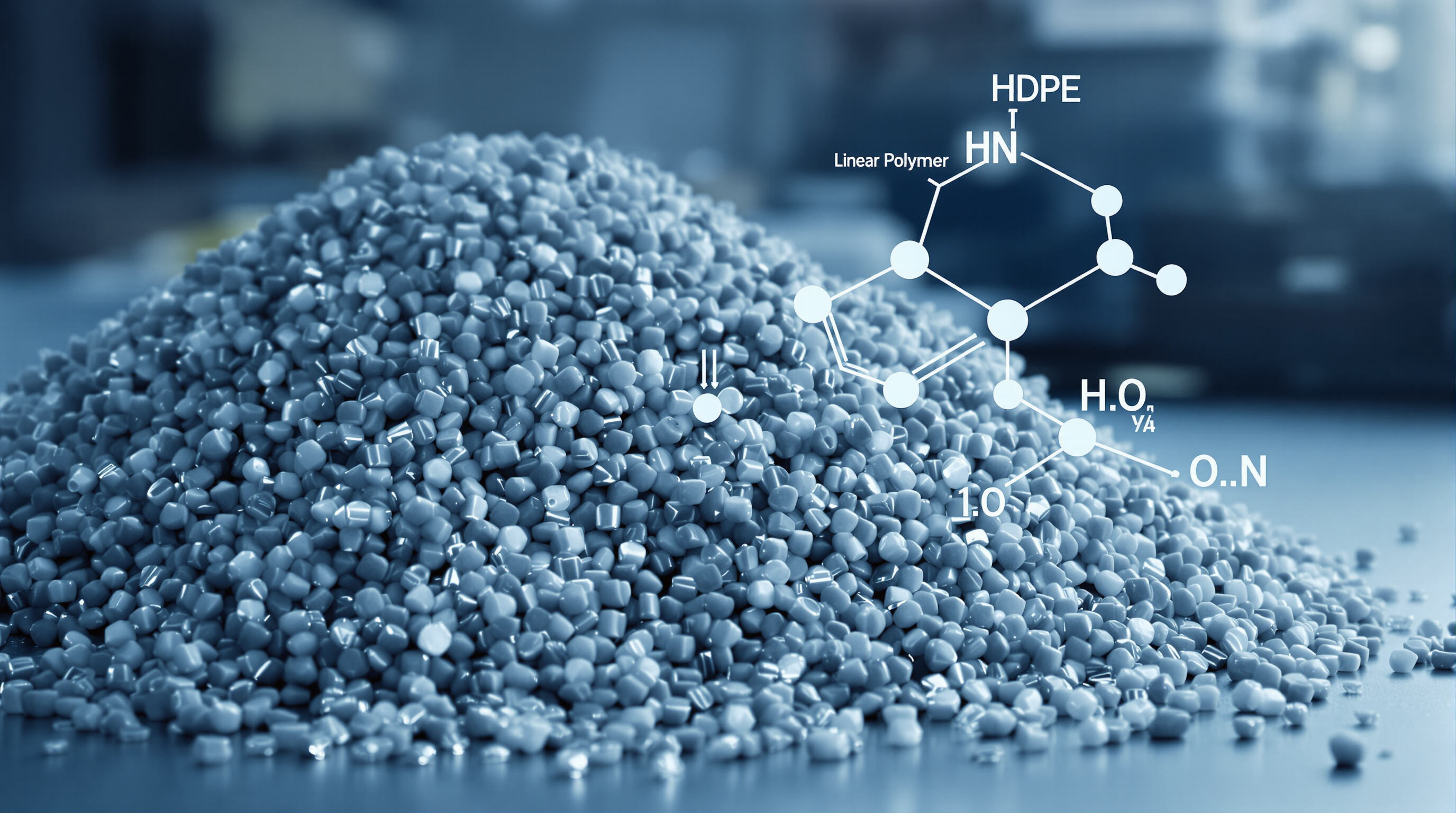

Los geomembranas de polietileno de alta densidad comienzan su vida como resinas que cumplen con los requisitos de la norma ASTM D7176. La mayoría de las formulaciones contienen alrededor del 97 hasta casi el 100% de material HDPE puro mezclado con aproximadamente un 2 o 3% de negro de carbón, lo cual ayuda a proteger contra los rayos UV dañinos. Los fabricantes también incluyen pequeñas cantidades de antioxidantes para ralentizar el proceso de envejecimiento causado por la oxidación con el tiempo. Estos materiales tienen una densidad de resina que oscila aproximadamente entre 0.941 y 0.965 gramos por centímetro cúbico, lo que les proporciona la combinación adecuada de maleabilidad y durabilidad necesaria para diversas aplicaciones. El proceso de fabricación requiere un control cuidadoso del índice de fluidez (melt flow index), generalmente mantenido entre 0.1 y 1.0 gramos por 10 minutos. Este control estricto es lo que permite a los productores crear láminas con espesor uniforme y una calidad consistente a lo largo de las series de producción.

Propiedades Físicas y Químicas de la Geomembrana HDPE

El polietileno de alta densidad tiene esta estructura semicristalina única que le brinda una resistencia asombrosa a los productos químicos. Permanece estable incluso cuando se expone a rangos extremos de pH entre aproximadamente 1.5 y hasta 14, y puede resistir cientos de diferentes sustancias químicas industriales sin desintegrarse. En cuanto a resistencia, el HDPE normalmente soporta fuerzas de tensión que van desde alrededor de 3.7 hasta 5.5 kpsi, mientras se estira más del 700% antes de romperse. Esto significa que puede soportar bastante bien las fuerzas dinámicas sin fallar. Lo que hace tan confiable al HDPE es su rendimiento en un rango de temperaturas desde tan frías como -60 grados Celsius hasta 80 grados Celsius. Además, absorbe prácticamente agua en absoluto, menos del 0.1% en realidad, lo cual es una razón por la cual a los fabricantes les encanta usarlo para recipientes que necesitan durar a través de todo tipo de condiciones ambientales tanto en interiores como en exteriores.

Estructura Molecular y Calidad de la Resina en la Producción de HDPE

Los mejores geomenbranas de HDPE tienen cadenas de polímeros que son al menos 95% lineales con muy poca ramificación. Esta estructura ayuda a crear altos niveles de cristalinidad que oscilan entre aproximadamente 60% y 80%, lo cual proviene del uso de catalizadores Ziegler-Natta durante su producción. La forma en que estas moléculas están organizadas las hace mucho mejores para resistir grietas por tensión, lo cual es uno de los principales indicadores de la durabilidad del material a largo plazo. Al analizar el tiempo de inducción oxidativa (OIT), pueden existir diferencias de hasta un 40% entre resinas normales y aquellas tratadas con estabilizadores UV. Esto demuestra lo importante que son tanto la calidad del polímero base como los aditivos que se mezclan para determinar qué tan bien funcionarán estos materiales a largo plazo.

Resistencia química y UV en entornos reales

Resistencia química del HDPE en entornos agresivos

Las geomembranas de HDPE pueden resistir todo tipo de productos químicos agresivos, desde hidrocarburos hasta disolventes clorados difíciles y ácidos o bases extremadamente fuertes con un rango de pH de 0,5 a 14. Investigaciones recientes publicadas en 2024 destacan que dos factores principales son realmente importantes cuando estos materiales se ponen a prueba: la temperatura (comienzan a tener problemas por encima de los 60 grados Celsius si están expuestos constantemente) y el tipo de tensiones físicas a las que se enfrentan con el tiempo. Analizando pruebas reales realizadas en minas, también observamos algo bastante impresionante. Después de estar en contacto con ácido sulfúrico al 40 % durante casi un año y medio, las muestras solo perdieron alrededor del 0,05 % de su peso original. Esto demuestra claramente por qué el HDPE sigue siendo un material de elección para lidiar con condiciones químicas extremadamente desafiantes en el lugar.

Rendimiento Frente a Ácidos, Alcalinos y Disolventes Industriales

Pruebas de inmersión en laboratorio demuestran que el HDPE mantiene el 98% de su resistencia a la tracción después de 30 días en entornos químicos agresivos:

| Productos químicos | Concentración | Temperatura |

|---|---|---|

| Ácido Clorhídrico | 20% | 25 °C |

| Hidróxido de sodio | 50% | 40 °C |

| El metanol | 100% | 20 °C |

Esta resistencia se debe a la estructura molecular no polar del HDPE, la cual limita la permeación química a menos de 0,5 g\/m²\/día bajo condiciones de prueba ASTM D8136.

Resistencia UV de geomembranas de HDPE en exposición a largo plazo

Según pruebas aceleradas de envejecimiento ASTM G154, las geomembranas de HDPE pierden no más del 2,5% de elongación a la tracción después de 5000 horas de exposición UV, lo que equivale a más de 15 años en climas templados. La inclusión de un 2–3% de negro de carbón reduce la transmitancia UV a menos del 0,1%, proporcionando un 37% más de protección que otros estabilizadores alternativos basados en comparaciones de campo de 10 años.

Resistencia mecánica y durabilidad a largo plazo

Resistencia a la tracción y desempeño mecánico de geomembranas de HDPE

Las geomembranas de HDPE presentan una alta resistencia a la tracción, superior a 34 MPa, gracias a cadenas poliméricas lineales fuertemente empaquetadas. Según el Índice de Durabilidad del Material (2024), esto representa una ventaja de resistencia del 55 % frente a alternativas de polipropileno. Esta cohesión molecular inherente permite al HDPE soportar cargas de construcción y movimientos del terreno sin comprometer su integridad.

Resistencia a la Rotura por Tensión (SCR) en Geomembranas de HDPE

Las formulaciones avanzadas de resina proporcionan al HDPE una resistencia superior a las grietas por tensión, con valores de SCR superiores a 1.500 horas bajo la norma ASTM D5397 en pruebas de envejecimiento acelerado. Esta ventaja frente a otros termoplásticos se ve reforzada mediante la incorporación de estabilizadores durante la extrusión, manteniendo su resistencia a pesar de ciclos térmicos repetidos y exposición prolongada a tensiones.

Resistencia a la Perforación y al Rasgado en Instalaciones en Campo

Los geomenbranas de HDPE ofrecen una resistencia a la perforación superior a 550 N (ASTM D4833), protegiendo eficazmente contra materiales punzantes del sustrato y la intrusión de raíces. Un estudio de geosintéticos de 2023 encontró que el 93% de la resistencia al desgarro se mantuvo después de 20 años en revestimientos de vertederos, lo que demuestra la capacidad de la estructura semicristalina del material para redistribuir el estrés localizado y prevenir la propagación de grietas.

Paradoja de la industria: Alta resistencia vs. Deformación a largo plazo bajo carga

A pesar de su excelente resistencia a corto plazo, el HDPE muestra fluencia (creep) bajo cargas sostenidas. El monitoreo en campo de sitios mineros de contención (2023) reporta una deformación anual del 0,12% en pendientes. Aunque manejable, este comportamiento resalta la importancia de una correcta tensión durante la instalación y la preparación del sustrato para garantizar estabilidad dimensional durante décadas.

Integridad de uniones y técnicas de soldadura térmica

Soldadura Térmica y Resistencia de Uniones en Geomembranas de HDPE

Cuando se utiliza unión térmica en geomembranas de HDPE, las costuras resultantes pueden ser casi tan resistentes como el propio material. En el caso de soldadura por extrusión, hablamos de añadir un material de aportación rico en polímero a temperaturas superiores a los 200 grados Celsius. Las técnicas de cuña caliente funcionan de manera diferente, pero logran resultados similares al calentar placas para fundir y unir los bordes solapados. La verdadera prueba surge al evaluar los valores de resistencia al corte. La mayoría de las costuras correctamente unidas superan los 25 Newtons por milímetro cuadrado según la norma ASTM D6392. Ese nivel de resistencia marca la diferencia para prevenir fugas en sistemas de contención críticos donde el fallo no es una opción. El control de calidad tampoco es opcional. Las mejores prácticas del sector exigen realizar pruebas completas en cada una de las costuras para garantizar que resistan tanto la presión del agua como los movimientos del terreno que suelen ocurrir en aplicaciones reales.

Técnicas de Soldadura y Control de Calidad en la Instalación de HDPE

Soldadores calificados trabajan con sistemas de aire caliente de doble pista al crear costuras de 30 a 50 mm de ancho. Estos sistemas permiten verificar la presión del aire mientras se realiza la soldadura entre los canales. Cuando se hace correctamente, las costuras resultantes pueden alcanzar alrededor del 90 al 95 por ciento de la resistencia a la tensión del material base, lo cual generalmente significa al menos 28 MPa. Para asegurar que todo se adhiera correctamente, los técnicos suelen recurrir a cámaras infrarrojas para inspeccionar visualmente y en ocasiones toman muestras destructivas para probarlas, especialmente en áreas donde los tubos atraviesan paredes u otros puntos que experimentan mayor esfuerzo. Debido a que el HDPE tiene una estructura semicristalina, lograr la temperatura precisa es muy importante. El rango ideal está entre 195 y 210 grados Celsius, ya que es cuando las moléculas comienzan a enlazarse adecuadamente durante el proceso de fusión.

Impermeabilidad y Vida útil de los Geomembranas de HDPE

Impermeabilidad del geomembrana de HDPE en aplicaciones de contención

Las geomembranas de HDPE proporcionan una barrera efectivamente impermeable, con tasas de permeación líquida inferiores a 0,001 g\/m²\/día (ASTM D5886, 2023). Resisten lixiviados, hidrocarburos y la infiltración de agua subterránea, incluso bajo extremos de pH (2â13) y exposición a disolventes. Evaluaciones en vertederos municipales muestran un cambio â¤0,5% en la permeabilidad después de 15 años, confirmando su rendimiento a largo plazo en funciones exigentes de contención.

Durabilidad de las geomembranas de HDPE: más de 50 años bajo condiciones óptimas

Modelos de envejecimiento acelerado y estudios de casos reales indican que los revestimientos de HDPE instalados correctamente conservan el 95% de sus propiedades mecánicas originales después de 50 años cuando están protegidos contra la radiación UV y los extremos térmicos. La longevidad depende de varios factores:

- Calidad de la instalación (costuras térmicas intactas reducen el riesgo de fallos en un 83%)

- Contenido de aditivos (el 2,5% de negro de carbón incrementa la resistencia UV en un 40% )

- Estrés operativo (mantener la deformación a tracción por debajo del 2% previene grietas prematuras)

Análisis de controversia: Rendimiento predicho vs. rendimiento real en campo durante décadas

Aunque los modelos de laboratorio proyectan vidas útiles potenciales de 100 años, evaluaciones de instalaciones con más de 35 años revelan:

- 10–25% de disminución en la elongación en el punto de ruptura

- Fisuración superficial en el 18% de las membranas expuestas a UV después de 30 años

- Reducción promedio del 14% en la resistencia de costuras en ambientes con ciclos térmicos

Estos hallazgos destacan la importancia de prácticas rigurosas de instalación y capas protectoras para alinear el rendimiento en el mundo real con las expectativas teóricas.

Preguntas frecuentes

¿Qué es el plástico HDPE?

El polietileno de alta densidad (HDPE) es un polímero termoplástico hecho a partir de petróleo. Es conocido por su resistencia, durabilidad y capacidad para resistir productos químicos, lo que lo hace adecuado para aplicaciones como geomembranas y recipientes.

¿Cuánto tiempo duran las geomembranas de HDPE?

Bajo condiciones óptimas con una instalación adecuada y protección contra la radiación UV y temperaturas extremas, los geomembranas de HDPE pueden durar más de 50 años, manteniendo la mayor parte de sus propiedades mecánicas.

¿Son los geomembranas de HDPE seguros para el medio ambiente?

Sí, los geomembranas de HDPE son seguros para el medio ambiente porque proporcionan una barrera impermeable que resiste lixiviados, hidrocarburos y la infiltración de aguas subterráneas, lo que los hace ideales para contención.