Zusammensetzung und molekulare Struktur von HDPE-Kunststoff

HDPE-Geomembran-Zusammensetzung und Rohstoffspezifikationen

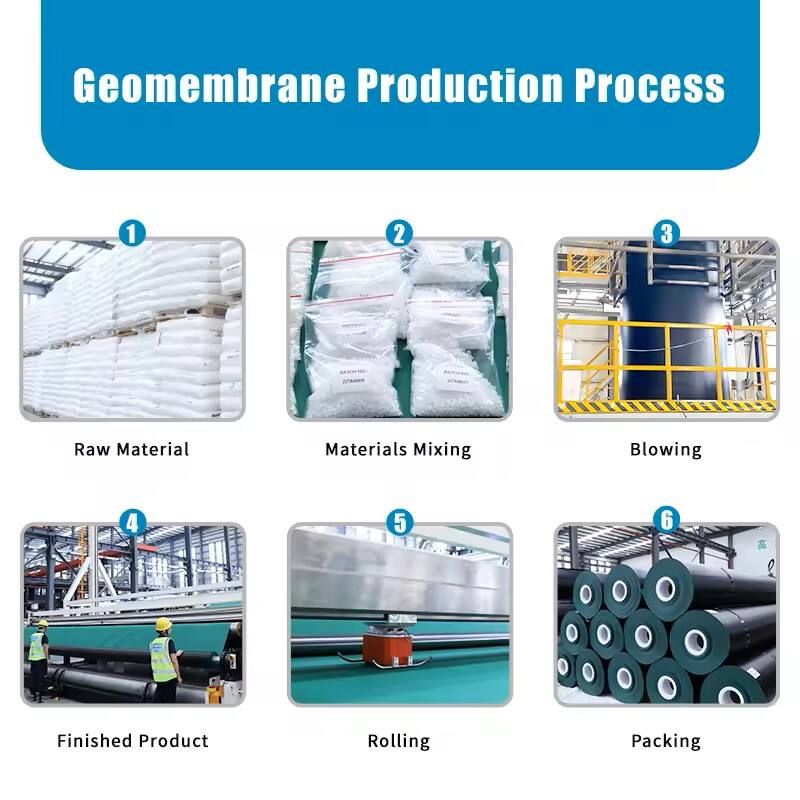

Geomembranen aus Hochdichtem Polyethylen (HDPE) beginnen ihr Leben als Harze, die die Anforderungen des ASTM D7176-Standards erfüllen. Die meisten Formulierungen enthalten etwa 97 bis nahezu 100 % reines HDPE-Material, gemischt mit etwa 2 oder 3 % Ruß, der zum Schutz vor schädlichen UV-Strahlen beiträgt. Hersteller fügen zudem geringe Mengen an Antioxidantien hinzu, um den Alterungsprozess durch Oxidation im Laufe der Zeit zu verlangsamen. Diese Materialien weisen eine Dichte des Harzes von ungefähr 0,941 bis 0,965 Gramm pro Kubikzentimeter auf, wodurch sie die richtige Kombination aus Biegsamkeit und Langlebigkeit besitzen, die für verschiedene Anwendungen erforderlich ist. Der Herstellungsprozess erfordert eine sorgfältige Kontrolle des Schmelzindex, der üblicherweise zwischen 0,1 und 1,0 Gramm pro 10 Minuten gehalten wird. Diese genaue Kontrolle ermöglicht es den Produzenten, Bahnen mit einheitlicher Dicke und gleichbleibender Qualität über die gesamte Produktionsdauer hinweg herzustellen.

Physikalische und chemische Eigenschaften von HDPE-Geomembranen

Polyethylen hoher Dichte hat diese einzigartige halbkristalline Struktur, die ihm einen erstaunlichen Widerstand gegen Chemikalien verleiht. Es bleibt auch bei extremen pH-Werten zwischen etwa 1,5 und bis zu 14 stabil und kann Hunderten verschiedener Industriechemikalien standhalten, ohne sich abzubauen. In puncto Festigkeit kann HDPE typischerweise Zugkräfte im Bereich von rund 3,7 bis 5,5 kpsi aushalten, während es sich vor dem Brechen um mehr als 700 % dehnt. Das bedeutet, dass es dynamischen Belastungen erheblich standhalten kann, ohne zu versagen. Die Zuverlässigkeit von HDPE begründet sich in seiner Leistungsfähigkeit über Temperaturbereiche hinweg, von so kalt wie -60 Grad Celsius bis hin zu 80 Grad Celsius. Zudem nimmt es praktisch kein Wasser auf – weniger als 0,1 % –, weshalb Hersteller es gerne für Behälter verwenden, die unter unterschiedlichsten Umweltbedingungen sowohl innen als auch außen über Jahre hinweg halten müssen.

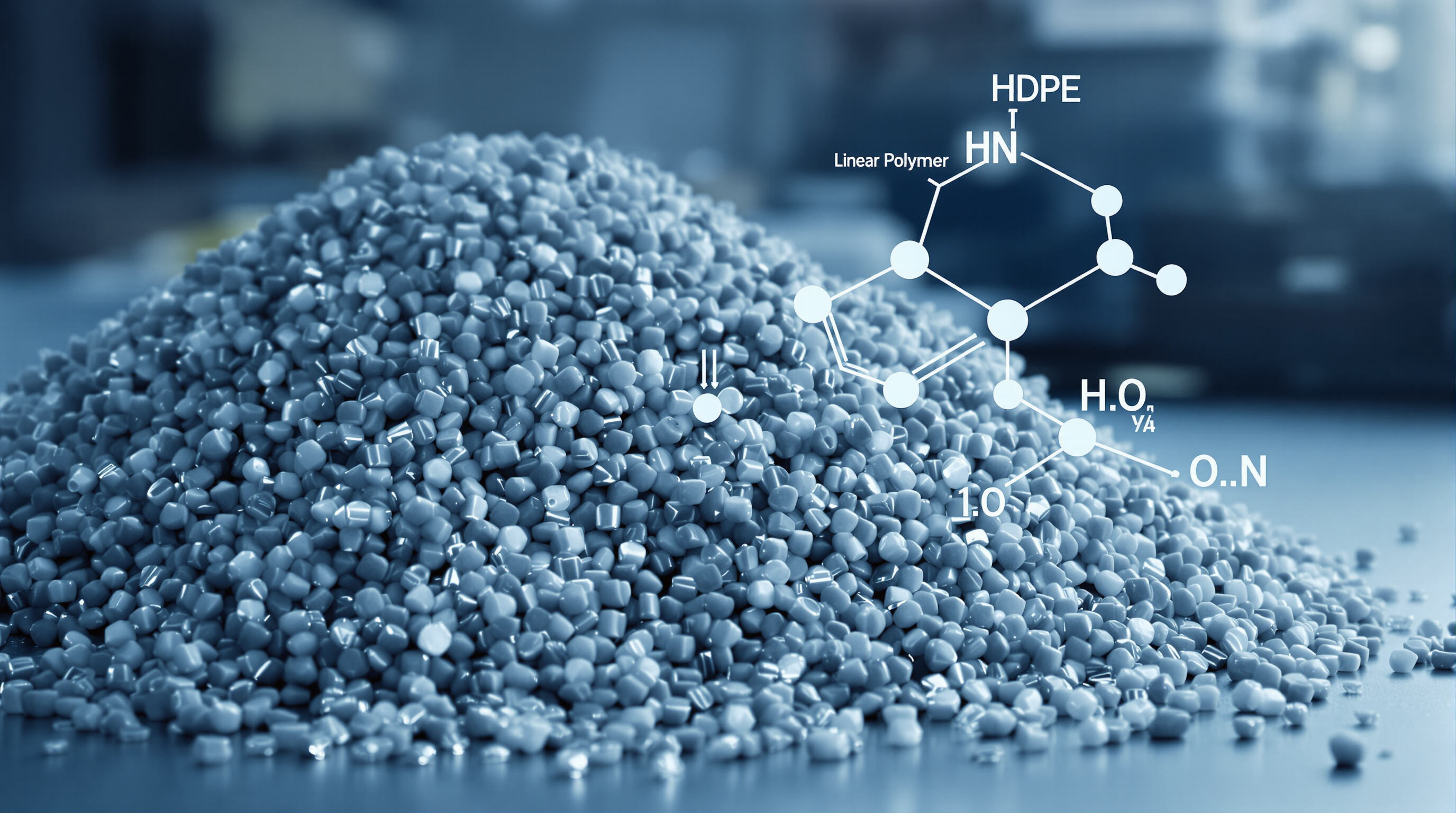

Molekularstruktur und Harzqualität bei der HDPE-Produktion

Die besten HDPE-Geombraunen weisen Polymerketten auf, die zu mindestens 95 % linear sind und nur geringfügige Verzweigungen aufweisen. Diese Struktur trägt dazu bei, hohe Kristallinitätswerte von etwa 60 % bis 80 % zu erreichen, was auf die Verwendung von Ziegler-Natta-Katalysatoren während der Produktion zurückzuführen ist. Die Anordnung dieser Moleküle macht sie deutlich widerstandsfähiger gegenüber Spannungsrissen, was einer der wichtigsten Indikatoren für die Langlebigkeit des Materials im Laufe der Zeit ist. Beim oxidativen Induktionstempo (OIT) können Unterschiede von bis zu 40 % zwischen regulären Harzen und solchen bestehen, die mit UV-Stabilisatoren behandelt wurden. Dies verdeutlicht, wie entscheidend sowohl die Qualität des Basispolymers als auch die Zusatzstoffe sind, die hinzugefügt werden, um die langfristige Leistungsfähigkeit dieser Materialien zu bestimmen.

Chemische und UV-Beständigkeit in realen Umgebungen

Chemische Beständigkeit von HDPE in aggressiven Umgebungen

HDPE-Geomembranen können allen Arten von aggressiven Chemikalien standhalten, von Kohlenwasserstoffen bis hin zu den harten chlorierten Lösungsmitteln und sogar extrem starken Säuren oder Basen mit einem pH-Bereich von 0,5 bis 14. Aktuelle Forschungen aus dem Jahr 2024 zeigen, dass vor allem zwei Faktoren entscheidend sind, wenn diese Materialien im Einsatz sind: wie hoch die Temperatur ist (sie beginnen ständig bei Temperaturen über etwa 60 Grad Celsius Probleme zu bekommen) und welche Art von mechanischen Belastungen sie im Laufe der Zeit ausgesetzt sind. Bei Betrachtung tatsächlicher Feldtests in Bergwerken zeigt sich ebenfalls etwas Erstaunliches: Nachdem Proben fast anderthalb Jahre lang in Kontakt mit 40 %iger Schwefelsäure standen, verloren sie lediglich etwa 0,05 % ihres ursprünglichen Gewichts. Dies unterstreicht deutlich, warum HDPE weiterhin ein bevorzugtes Material bleibt, wenn es darum geht, mit extrem anspruchsvollen chemischen Bedingungen vor Ort umzugehen.

Leistung gegenüber Säuren, Laugen und industriellen Lösungsmitteln

Laborversuche zeigen, dass HDPE nach 30 Tagen in aggressiven chemischen Umgebungen 98 % seiner Zugfestigkeit behält:

| Chemisch | Konzentration | Temperatur |

|---|---|---|

| Salzsäure | 20% | 25 °C |

| Natriumhydroxid | 50% | 40 °C |

| Methanol | 100% | 20 °C |

Diese Widerstandsfähigkeit ist auf die unpolare molekulare Struktur von HDPE zurückzuführen, welche die chemische Durchlässigkeit unter ASTM D8136-Testbedingungen auf weniger als 0,5 g\/m²\/Tag begrenzt.

UV-Beständigkeit von HDPE-Geomembranen bei langfristiger Belastung

Laut den beschleunigten Witterungstests nach ASTM G154 verlieren HDPE-Geomembranen nach 5.000 Stunden UV-Bestrahlung nicht mehr als 2,5 % ihrer Zugdehnung – vergleichbar mit mehr als 15 Jahren in gemäßigten Klimazonen. Der Zusatz von 2–3 % Ruß reduziert die UV-Durchlässigkeit auf unter 0,1 % und bietet damit um 37 % besseren Schutz als alternative Stabilisatoren, basierend auf Vergleichen aus 10 Jahren Freilandanwendung.

Mechanische Festigkeit und Langlebigkeit

Zugfestigkeit und mechanische Eigenschaften von HDPE-Geomembranen

HDPE-Geokunststoffe weisen aufgrund eng gepackter, linearer Polymerketten eine hohe Zugfestigkeit auf – mehr als 34 MPa. Laut dem Material-Durabilitäts-Index (2024) entspricht dies einem Festigkeitsvorteil von 55 % gegenüber Polypropylen-Alternativen. Diese inhärente molekulare Kohäsion ermöglicht es HDPE, Baubelastungen und Bodenbewegungen standzuhalten, ohne die Integrität zu beeinträchtigen.

Spannungsrissbeständigkeit (SCR) bei HDPE-Geokunststoffen

Fortgeschrittene Harzformulierungen verleihen HDPE eine überlegene Beständigkeit gegen Spannungsrisse, wobei beschleunigte Alterungstests nach ASTM D5397 SCR-Werte von über 1.500 Stunden ergeben. Dieser Leistungsvorteil gegenüber anderen Thermoplasten wird durch das Einbetten von Stabilisatoren während der Extrusion verstärkt, wodurch die Beständigkeit trotz wiederholter Temperaturwechsel und langfristiger mechanischer Belastung erhalten bleibt.

Durchstich- und Schlagreißfestigkeit bei Feldeinsätzen

HDPE-Geokunststoffe bieten eine Stichwiderstandsfestigkeit von über 550 N (ASTM D4833) und schützen wirksam vor scharfen Untergrundmaterialien und Wurzeldurchdringung. Eine 2023 durchgeführte Studie zu Geokunststoffen stellte fest, dass nach 20 Jahren in Deponieabdichtungen 93 % der Reißfestigkeit erhalten blieb – ein Beleg für die halbkristalline Struktur des Materials, das lokalisierte Spannungen umverteilt und Rissausbreitung verhindert.

Industriewiderspruch: Hohe Festigkeit vs. Langzeitverformung unter Last

Trotz ausgezeichneter Kurzzeitfestigkeit zeigt HDPE messbares Kriechen unter Dauerbelastung. Feldbeobachtungen von Bergbauseen (2023) berichten von einer jährlichen Verformung von 0,12 % an Hängen. Obwohl beherrschbar, verdeutlicht dieses Verhalten die Bedeutung einer korrekten Installationszugspannung und Untergrundvorbereitung, um dimensionsmäßige Stabilität über Jahrzehnte sicherzustellen.

Nähtestreue und thermische Verbindungstechniken

Thermische Verbindung und Nahtfestigkeit bei HDPE-Geokunststoffen

Wenn thermisches Bonden bei HDPE-Geokunststoffen angewendet wird, können die entstehenden Nähte fast so stark sein wie das Material selbst. Bei der Extrusions-Schweißtechnik wird ein polymerreiches Füllmaterial bei Temperaturen über 200 Grad Celsius hinzugefügt. Die Heißkeil-Technik funktioniert zwar anders, erzielt aber ähnliche Ergebnisse, indem Platten erhitzt werden, um die überlappenden Kanten aufzuschmelzen und zu verbinden. Die wahre Prüfung erfolgt bei den Scherfestigkeitswerten. Die meisten ordnungsgemäß hergestellten Nähte übertreffen gemäß ASTM D6392-Standards 25 Newton pro Quadratmillimeter. Eine solche Festigkeit ist entscheidend, um Lecks in wichtigen Abdichtungssystemen zu verhindern, bei denen ein Versagen nicht akzeptabel ist. Auch die Qualitätskontrolle ist keine Option. Branchenübliche Best Practices erfordern die vollständige Prüfung jeder einzelnen Naht, um sicherzustellen, dass sie sowohl dem Wasserdruck als auch Bodenbewegungen standhält, wie sie in der Praxis häufig auftreten.

Schweißtechniken und Qualitätskontrolle bei HDPE-Installation

Erfahrene Schweißer verwenden beim Erstellen von 30 bis 50 mm breiten Nähten Dualbahn-Warm-luft-Systeme. Diese Systeme ermöglichen es, den Luftdruck während des Schweißvorgangs zwischen den Bahnen zu überprüfen. Wenn alles richtig gemacht wird, können die resultierenden Nähte etwa 90 bis vielleicht sogar 95 Prozent der Zugfestigkeit des Ausgangsmaterials erreichen, was in der Regel mindestens 28 MPa bedeutet. Um sicherzustellen, dass alles ordnungsgemäß zusammenhält, wenden Techniker häufig Infrarotkameras an, um die Schweißnähte visuell zu prüfen, und entnehmen manchmal Proben, die zerstörend geprüft werden, insbesondere in Bereichen, in denen Rohre durch Wände führen oder andere Stellen mit erhöhter Belastung. Da HDPE eine teilkristalline Struktur besitzt, ist es besonders wichtig, die Temperatur exakt zu treffen. Der ideale Bereich liegt zwischen 195 und 210 Grad Celsius, da in diesem Bereich die Moleküle während des Verschweißungsvorgangs optimal miteinander vernetzt werden.

Undurchlässigkeit und Lebensdauer von HDPE-Geomembranen

Undurchlässigkeit von HDPE-Geokunststoffen bei Abdichtungsanwendungen

HDPE-Geokunststoffe bieten eine effektiv undurchlässige Barriere mit Flüssigkeitsdurchlässigkeit unter 0,001 g\/m²\/Tag (ASTM D5886, 2023). Sie widerstehen Laugensubstanzen, Kohlenwasserstoffen und Grundwasserinfiltration, selbst unter extremen pH-Bedingungen (2–13) und Lösungsmittelbelastung. Felduntersuchungen in kommunalen Deponien zeigen eine Veränderung der Durchlässigkeit von ≤0,5% nach 15 Jahren, was die Langzeitstabilität in herausfordernden Abdichtungsaufgaben bestätigt.

Lebensdauer von HDPE-Geokunststoffen: 50+ Jahre unter optimalen Bedingungen

Beschleunigte Alterungsmodelle und praktische Fallstudien zeigen, dass fachgerecht installierte HDPE-Schichten 95% ihrer ursprünglichen mechanischen Eigenschaften nach 50 Jahren beibehalten, sofern sie vor UV-Strahlung und extremen Temperaturen geschützt sind. Die Langlebigkeit hängt von mehreren Faktoren ab:

- Installationsqualität (intakte thermische Nähte reduzieren das Versagensrisiko um 83%)

- Additivgehalt (2,5% Ruß erhöht die UV-Beständigkeit um 40%)

- Betriebliche Belastung (Aufrechterhaltung einer Dehnung unter 2 % verhindert vorzeitiges Rissbildungen)

Kontroversanalyse: Vorhergesagte vs. tatsächliche Leistung im Feld über Jahrzehnte

Während Labormodelle eine mögliche Nutzungsdauer von 100 Jahren prognostizieren, zeigen Bewertungen von Installationen, die älter als 35 Jahre sind:

- 10–25 % Rückgang der Bruchdehnung

- Oberflächenvergilbung bei 18 % der UV-exponierten Membranen nach 30 Jahren

- Durchschnittliche Reduktion der Nähtfestigkeit um 14 % in thermisch zyklischen Umgebungen

Diese Erkenntnisse unterstreichen die Bedeutung sorgfältiger Installationspraktiken und schützender Deckschichten, um die reale Leistung mit den theoretischen Erwartungen in Einklang zu bringen.

Häufig gestellte Fragen

Was ist HDPE-Kunststoff?

Hochdichtes Polyethylen (HDPE) ist ein thermoplastischer Polymerwerkstoff, der aus Erdöl hergestellt wird. Es zeichnet sich durch seine Festigkeit, chemische Beständigkeit und Langlebigkeit aus und eignet sich somit für Anwendungen wie Geomembranen und Behälter.

Wie lange halten HDPE-Geomembranen?

Unter optimalen Bedingungen mit fachgerechter Installation und Schutz vor UV-Strahlung und extremen Temperaturen können HDPE-Geokunststoffe über 50 Jahre halten und dabei den Großteil ihrer mechanischen Eigenschaften beibehalten.

Sind HDPE-Geokunststoffe umweltverträglich?

Ja, HDPE-Geokunststoffe sind umweltverträglich, da sie eine undurchlässige Barriere bieten, die Ablaugern, Kohlenwasserstoffen und dem Eindringen von Grundwasser widersteht und somit ideal für die Verwendung in Abdichtungen sind.