Composizione e Struttura Molecolare della Plastica HDPE

Composizione delle Geomembrane HDPE e Specifiche delle Materie Prime

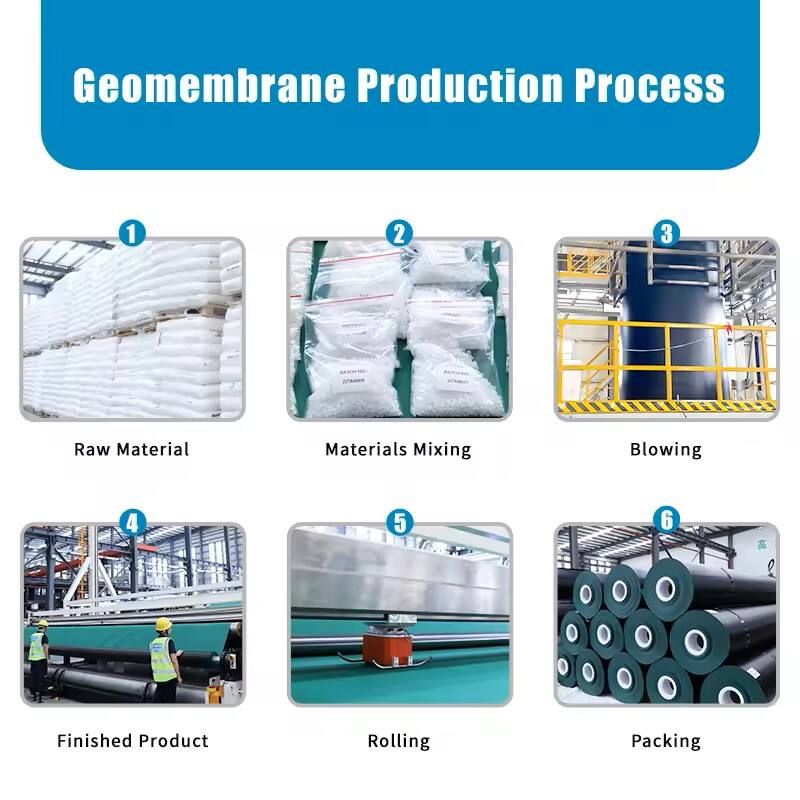

I geomembrani in polietilene ad alta densità iniziano la loro vita come resine che soddisfano i requisiti stabiliti dalla norma ASTM D7176. La maggior parte delle formulazioni contiene circa il 97 fino a quasi il 100% di materiale HDPE puro, mescolato con circa il 2 o il 3% di nero di carbonio che aiuta a proteggere dai raggi UV dannosi. I produttori includono inoltre piccole quantità di antiossidanti per rallentare il processo di invecchiamento causato dall'ossidazione nel tempo. Questi materiali presentano una densità delle resine compresa tra circa 0,941 e 0,965 grammi per centimetro cubo, conferendo loro la giusta combinazione di duttilità e durabilità necessaria per svariate applicazioni. Il processo produttivo richiede un rigoroso controllo dell'indice di flusso di fusione, mantenuto tipicamente tra 0,1 e 1,0 grammi per 10 minuti. Questo controllo preciso è ciò che permette ai produttori di creare fogli con spessore uniforme e qualità costante durante tutta la produzione.

Proprietà fisiche e chimiche del geomembrana HDPE

Il polietilene ad alta densità ha questa struttura semi-cristallina unica che gli conferisce un'eccellente resistenza ai prodotti chimici. Rimane stabile anche quando esposto a valori estremi di pH compresi tra circa 1,5 e 14, e resiste all'azione di centinaia di diversi prodotti chimici industriali senza degradarsi. Per quanto riguarda la resistenza, l'HDPE normalmente sopporta forze di trazione comprese tra circa 3,7 e 5,5 kpsi, allungandosi oltre il 700% prima di rompersi. Questo significa che può sopportare notevoli sollecitazioni dinamiche senza cedere. Quello che rende l'HDPE così affidabile è il suo comportamento alle temperature che va da un minimo di -60 gradi Celsius fino a 80 gradi Celsius. Inoltre, assorbe pochissima acqua, meno dello 0,1% in realtà, motivo per cui i produttori lo utilizzano volentieri per contenitori che devono durare nel tempo nonostante le più svariate condizioni ambientali, sia all'interno che all'aperto.

Struttura Molecolare e Qualità della Resina nella Produzione di HDPE

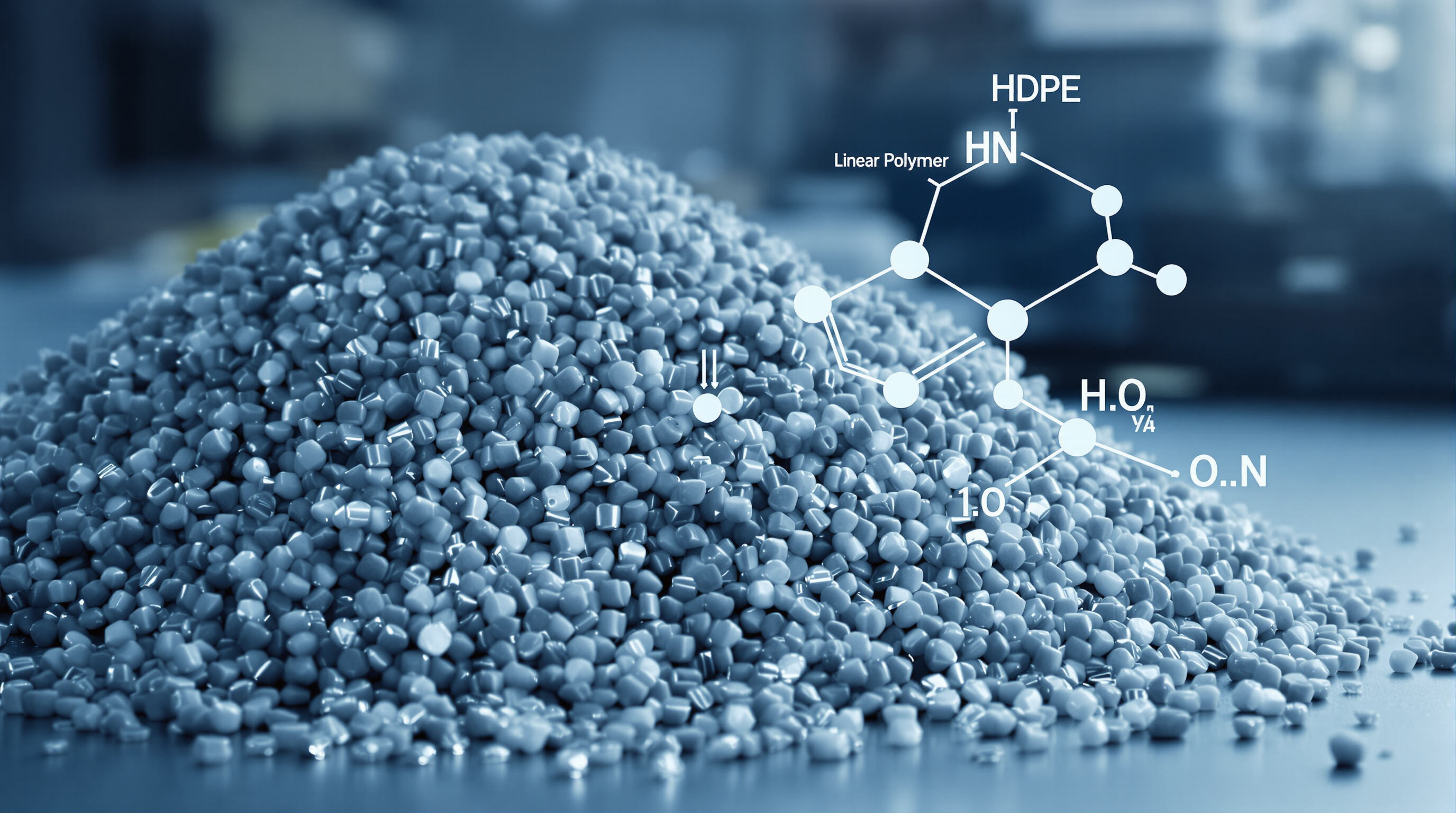

I migliori geotessili in HDPE presentano catene polimeriche che sono almeno al 95% lineari, con pochissime ramificazioni. Questa struttura contribuisce a livelli di cristallinità elevati, compresi tra il 60% e l'80%, ottenuti grazie all'utilizzo di catalizzatori Ziegler-Natta durante il processo produttivo. La disposizione di queste molecole le rende molto più resistenti alle fratture da stress, un indicatore principale della durata del materiale nel tempo. Per quanto riguarda il tempo di induzione ossidativa (OIT), possono esserci differenze fino al 40% tra resine normali e resine trattate con stabilizzatori UV. Questo dimostra quanto siano importanti sia la qualità del polimero base sia gli additivi utilizzati nel determinare la capacità di questi materiali di offrire prestazioni a lungo termine.

Resistenza chimica e ai raggi UV in ambienti reali

Resistenza chimica dell'HDPE in ambienti aggressivi

Le geomembrane in HDPE resistono a tutti i tipi di sostanze chimiche aggressive, dagli idrocarburi fino ai solventi clorurati più resistenti e persino agli acidi o alle basi molto forti con valori di pH compresi tra 0,5 e 14. Le ricerche pubblicate nel 2024 evidenziano che due fattori principali influenzano realmente il comportamento di questi materiali in condizioni operative: l'aumento della temperatura (iniziano ad avere problemi a temperature superiori a circa 60 gradi Celsius se esposti in modo continuo) e le sollecitazioni fisiche che devono sopportare nel tempo. Esaminando i test effettuati realmente in miniera, si osserva anche qualcosa di impressionante. Dopo essere stati a contatto con acido solforico al 40% per quasi un anno e mezzo, i campioni hanno perso soltanto circa lo 0,05% del loro peso originale. Questo dimostra chiaramente il motivo per cui l'HDPE rimane un materiale di riferimento quando si devono affrontare condizioni chimiche estremamente impegnative sul campo.

Prestazione contro Acidi, Alcali e Solventi Industriali

I test di immersione in laboratorio dimostrano che l'HDPE mantiene il 98% della sua resistenza alla trazione dopo 30 giorni in ambienti chimici aggressivi:

| Chimico | Concentrazione | Temperatura |

|---|---|---|

| Acido Cloridrico | 20% | 25 °C |

| Idrossido di sodio | 50% | 40 °C |

| Metanolo | 100% | 20 °C |

Questa resistenza è dovuta alla struttura molecolare apolare dell'HDPE, che limita la permeazione chimica a meno di 0,5 g/m²/giorno in condizioni di prova ASTM D8136.

Resistenza ai raggi UV delle geomembrane in HDPE in caso di esposizione prolungata

Secondo i test accelerati di invecchiamento ASTM G154, le geomembrane in HDPE perdono non più del 2,5% di allungamento alla rottura dopo 5.000 ore di esposizione ai raggi UV, equivalente a oltre 15 anni in climi temperati. L'aggiunta del 2–3% di nerofumo riduce la trasmissione degli UV a meno dello 0,1%, offrendo una protezione del 37% migliore rispetto agli stabilizzatori alternativi, sulla base di confronti sul campo di 10 anni.

Resistenza meccanica e durata nel lungo termine

Resistenza alla trazione e prestazioni meccaniche delle geomembrane in HDPE

Le geomembrane in HDPE presentano un'elevata resistenza alla trazione, superiore a 34 MPa, grazie alle catene polimeriche lineari strettamente impaccate. Secondo l'indice di durabilità del materiale (2024), ciò rappresenta un vantaggio di resistenza del 55% rispetto alle alternative in polipropilene. Questa coesione molecolare intrinseca permette all'HDPE di resistere ai carichi strutturali e ai movimenti del terreno senza compromettere l'integrità.

Resistenza alla Fessurazione da Stress (SCR) nelle Geomembrane in HDPE

Formulazioni avanzate di resina conferiscono all'HDPE una superiore resistenza alle fessurazioni da stress, con test di invecchiamento accelerato che producono valori SCR superiori a 1.500 ore secondo la norma ASTM D5397. Questo vantaggio rispetto ad altri termoplastici è migliorato dall'inserimento di stabilizzatori durante l'estrazione, mantenendo la resistenza nonostante cicli termici ripetuti e prolungata esposizione a stress meccanici.

Resistenza a Puntura e Lacerazione nelle Installazioni in Campo

Le geomembrane in HDPE offrono una resistenza alla perforazione superiore a 550 N (ASTM D4833), proteggendo efficacemente contro i materiali appuntiti del sottofondo e l'invasione delle radici. Uno studio sui geosintetici del 2023 ha rilevato che il 93% della resistenza alla lacerazione si mantiene dopo 20 anni nei rivestimenti delle discariche, testimonianza della struttura semi-cristallina del materiale che ridistribuisce le sollecitazioni localizzate e previene la propagazione delle crepe.

Paradosso del settore: Alta resistenza contro deformazione a lungo termine sotto carico

Nonostante un'elevata resistenza a breve termine, l'HDPE mostra una misurabile deformazione viscosa (creep) sotto carichi prolungati. Il monitoraggio effettuato su siti minerari di contenimento (2023) riporta una deformazione annuale dello 0,12% sui pendii. Sebbene gestibile, questo comportamento sottolinea l'importanza di una corretta tensione durante l'installazione e di un'adeguata preparazione del sottofondo per garantire stabilità dimensionale nel lungo periodo.

Integrità delle giunzioni e tecniche di saldatura termica

Saldatura termica e resistenza delle giunzioni nelle geomembrane in HDPE

Quando si utilizza la termosaldatura su geomembrane in HDPE, le cuciture risultanti possono essere quasi tanto resistenti quanto il materiale stesso. Per la saldatura a estrusione, si parla di aggiungere un filler ricco di polimeri a temperature superiori ai 200 gradi Celsius. Le tecniche a cuneo caldo funzionano in modo diverso ma raggiungono risultati simili riscaldando delle piastre per fondere e unire i bordi sovrapposti. La vera prova arriva quando si analizzano i valori di resistenza al taglio. La maggior parte delle cuciture correttamente saldate supera i 25 Newton per millimetro quadrato secondo lo standard ASTM D6392. Una resistenza di questo livello fa tutta la differenza nel prevenire perdite all'interno di sistemi di contenimento critici dove il fallimento non è contemplato. Nemmeno il controllo di qualità è opzionale. Le migliori pratiche del settore richiedono test completi su ogni singola cucitura per assicurare che resista sia alla pressione dell'acqua sia ai problemi di movimento del terreno che spesso si verificano in applicazioni reali.

Tecniche di Saldatura e Controllo Qualità nell'Installazione di HDPE

I saldatori esperti utilizzano sistemi ad aria calda a doppio binario per realizzare giunti larghi da 30 a 50 mm. Questi sistemi permettono di controllare la pressione dell'aria durante la saldatura tra i canali. Se eseguita correttamente, la resistenza dei giunti risultanti può raggiungere circa il 90-95 percento di quella del materiale base in termini di resistenza alla trazione, che normalmente significa almeno 28 MPa. Per assicurarsi che tutto sia saldato correttamente, i tecnici spesso utilizzano telecamere a infrarossi per controlli visivi e talvolta prelevano campioni da distruggere per effettuare test, in particolare nelle zone in cui i tubi attraversano i muri o altri punti soggetti a sollecitazioni aggiuntive. Dal momento che l'HDPE ha una struttura semi-cristallina, è molto importante regolare con precisione la temperatura. L'intervallo ideale si colloca tra 195 e 210 gradi Celsius, poiché in questa fase le molecole iniziano effettivamente a legarsi in modo ottimale durante il processo di fusione.

Impermeabilità e Durata delle Geomembrane in HDPE

Impermeabilità del geomenbrana in HDPE nelle applicazioni di contenimento

Le geomenbrane in HDPE forniscono una barriera praticamente impermeabile, con tassi di permeazione liquida inferiori a 0,001 g\/m²\/giorno (ASTM D5886, 2023). Resiste ai lixiviati, agli idrocarburi e all'infiltrazione delle acque sotterranee, anche in condizioni estreme di pH (2â13) e di esposizione ai solventi. Valutazioni sul campo in discariche municipali mostrano una variazione â¤0,5% della permeabilità dopo 15 anni, confermando la performance a lungo termine in applicazioni impegnative di contenimento.

Durata delle geomenbrane in HDPE: oltre 50 anni in condizioni ottimali

I modelli di invecchiamento accelerato e gli studi di caso reali indicano che i rivestimenti in HDPE installati correttamente mantengono il 95% delle loro proprietà meccaniche originarie dopo 50 anni, quando sono protetti dall'esposizione ai raggi UV e alle temperature estreme. La longevità dipende da diversi fattori:

- Qualità dell'installazione (giunture termiche intatte riducono il rischio di guasti dell'83%)

- Contenuto di additivi (il 2,5% di nero di carbonio aumenta la resistenza ai raggi UV del 40% )

- Stress operativo (mantenere la deformazione a trazione al di sotto del 2% previene la formazione precoce di crepe)

Analisi delle controversie: Prestazioni previste rispetto a quelle effettive nel lungo termine

Sebbene i modelli di laboratorio prevedano potenziali durate di 100 anni, le valutazioni su installazioni con più di 35 anni mostrano quanto segue:

- riduzione del 10–25% nell'allungamento a rottura

- Formazione di craquelure superficiali nel 18% delle membrane esposte ai raggi UV dopo 30 anni

- Riduzione media del 14% nella resistenza delle cuciture in ambienti con cicli termici

Questi risultati evidenziano l'importanza di rigorosi metodi di installazione e strati protettivi per far sì che le prestazioni reali siano allineate alle aspettative teoriche.

Domande frequenti

Che cos'è la plastica HDPE?

Il polietilene ad alta densità (HDPE) è un polimero termoplastico derivato dal petrolio. È noto per la sua resistenza meccanica, alla corrosione chimica e alla durata, il che lo rende adatto per applicazioni come geomembrane e contenitori.

Quanto durano le geomembrane in HDPE?

In condizioni ottimali con un'installazione corretta e protezione dai raggi UV e dalle temperature estreme, i geomembrani in HDPE possono durare oltre 50 anni, mantenendo la maggior parte delle loro proprietà meccaniche.

I geomembrani in HDPE sono sicuri per l'ambiente?

Sì, i geomembrani in HDPE sono sicuri per l'ambiente perché forniscono una barriera impermeabile che resiste ai percolati, agli idrocarburi e all'infiltrazione delle acque sotterranee, rendendoli ideali per il contenimento.