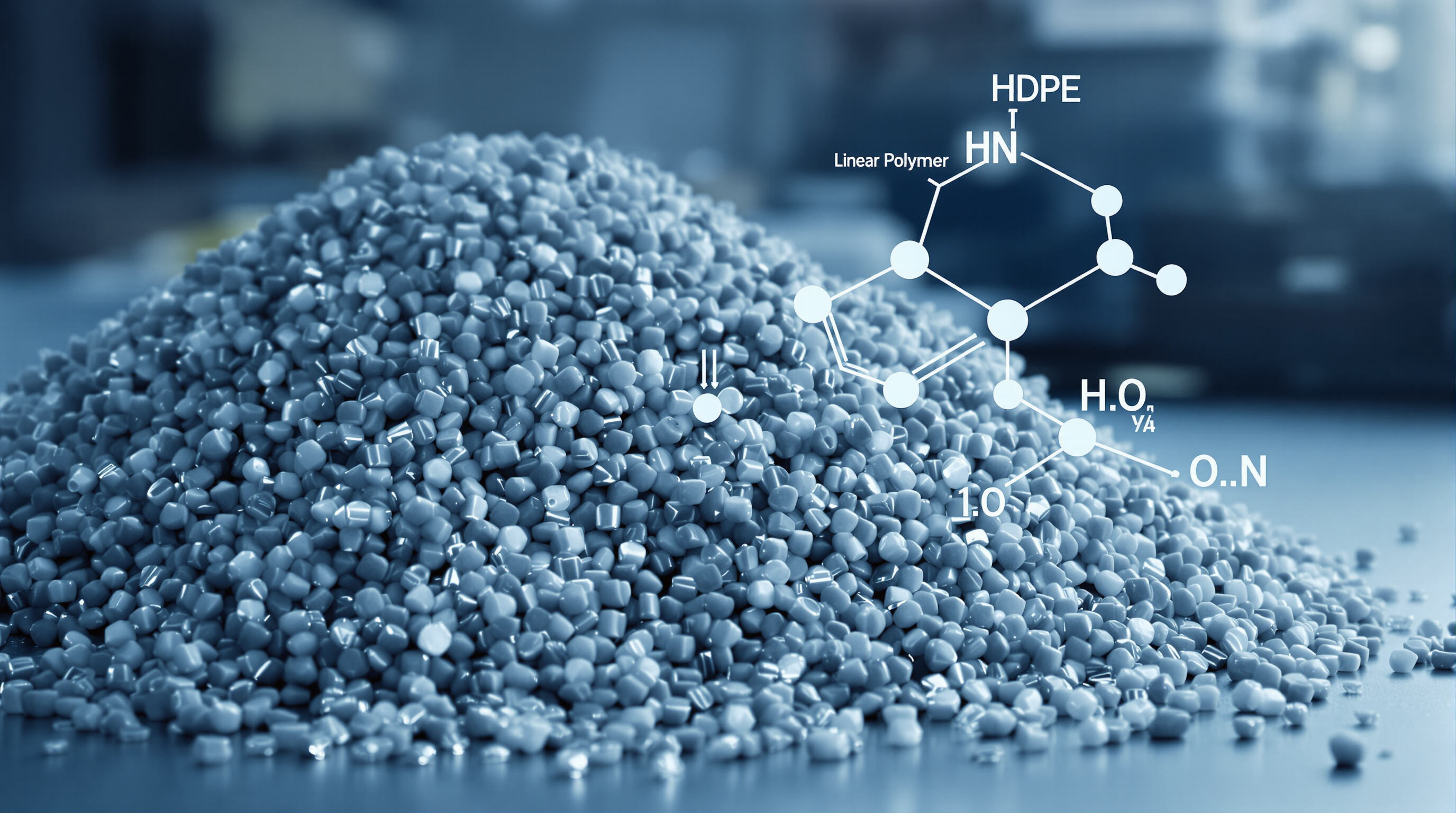

Composició i estructura molecular del plàstic HDPE

Composició de la geomembrana HDPE i especificacions del material primer

Els geomembranes d'alta densitat de polietilè comencen la seva vida com a resines que compleixen els requisits de la norma ASTM D7176. La majoria de les formules contenen al voltant del 97 fins a gairebé el 100% de material HDPE pur barrejat amb aproximadament un 2 o 3% de negre de carbó, que ajuda a protegir contra els raigs UV danyins. Els fabricants també inclouen petites quantitats d'antioxidants per frenar el procés d'envelliment causat per l'oxidació al llarg del temps. Aquests materials tenen una densitat de resina que oscil·la entre aproximadament 0,941 i 0,965 grams per centímetre cúbic, donant-los la mescla adequada de flexibilitat i durabilitat necessària per a diverses aplicacions. El procés de fabricació requereix un control minutge de l'índex de flux de fusió, normalment mantingut entre 0,1 i 1,0 grams per 10 minuts. Aquest control rigorós és el que permet als productors crear fulles amb espessor uniforme i qualitat consistent durant tots els lots de producció.

Propietats físiques i químiques del geomembrana HDPE

El polietilè de alta densitat té aquesta estructura semicristal·lina única que li proporciona una resistència increïble als productes químics. Roman estable fins i tot quan s'exposa a rangs de pH extrems des d'aproximadament 1,5 fins a 14, i pot resistir centenars de productes químics industrials diferents sense degradar-se. Pel que fa a la resistència, l'HDPE normalment suporta forces de tracció que van des d'uns 3,7 fins a 5,5 kpsi, estirant-se més del 700% abans de trencar-se. Això vol dir que pot suportar força cops de forces dinàmiques sense fallar. El que fa l'HDPE tan fiable és el seu rendiment en una àmplia gamma de temperatures, des de -60 graus Celsius fins a 80 graus Celsius. A més, pràcticament no absorbeix aigua—menys del 0,1% realment—la qual cosa explica per què als fabricants els agrada utilitzar-lo per a contenidors que necessiten durar sota tota mena de condicions ambientals tant interiors com exteriors.

Estructura Molecular i Qualitat de Resina en la Producció d'HDPE

Els millors geomembranes d'HDPE tenen cadenes polimèriques que són com a mínim un 95% lineals amb molt poca ramificació. Aquesta estructura ajuda a crear nivells elevats de cristal·linitat que oscil·len entre el 60% i el 80%, resultat de l'ús de catalitzadors Ziegler-Natta durant el procés de producció. La manera com aquestes molècules s'organitzen fa que siguin molt millors a l'hora de resistir esquerdes per tensió, un dels principals indicadors de la durabilitat del material al llarg del temps. En analitzar el temps d'inducció oxidativa (OIT), poden existir diferències de fins al 40% entre resines normals i aquelles tractades amb estabilitzadors UV. Això demostra la importància tant de la qualitat del polímer base com dels additius afegits a l'hora de determinar el rendiment d'aquests materials a llarg termini.

Resistència química i UV en entorns reals

Resistència química de l'HDPE en entorns agressius

Les geomembranes de HDPE poden resistir tot tipus de substàncies químiques agressives, des d'hidrocarburs fins als solvents clorats més forts i fins i tot àcids o bases molt potents amb un pH que varia de 0,5 a 14. Recents investigacions publicades el 2024 indiquen que dos factors principals són claus en l'ús d'aquests materials: la temperatura (comencen a degradar-se quan es superen els 60 graus Celsius de manera contínua) i les tensions físiques a què són sotmesos al llarg del temps. Analitzant proves reals realitzades en mines, també es pot observar quelcom impressionant: després de romandre en contacte amb àcid sulfúric al 40% durant gairebé un any i mig, les mostres només van perdre al voltant del 0,05% del seu pes original. Això demostra clarament per què el HDPE segueix sent un material de referència en condicions químiques extremadament exigents en el camp.

Rendiment contra Àcids, Alcalins i Solvents Industrials

Els assaigs d'immisió en laboratori demostren que el HDPE conserva el 98% de la seva resistència a la tracció després de 30 dies en ambients químics agressius:

| Químic | Concentració | Temperatura |

|---|---|---|

| Àcid clorhídric | 20% | 25 °C |

| Hidròxid de sodi | 50% | 40 °C |

| Metanol | 100% | 20 °C |

Aquesta resistència es deu a l'estructura molecular no polar del HDPE, que limita la permeació química a menys de 0,5 g\/m²\/dia sota condicions d'assaig ASTM D8136.

Resistència a la radiació UV dels geomembranes de HDPE en exposicions a llarg termini

Segons assaig accelerat de meteorització ASTM G154, els geomembranes de HDPE perden no més del 2,5% d'allargament a la tracció després de 5.000 hores d'exposició a la UV — equivalent a més de 15 anys en climes temperats. La inclusió del 2–3% de negre de carbó redueix la transmissió de la radiació UV a valors inferiors a l'0,1%, oferint una protecció un 37% millor que altres estabilitzadors basats en comparacions de camp de 10 anys.

Resistència mecànica i durabilitat a llarg termini

Resistència a la tracció i comportament mecànic dels geomembranes de HDPE

Els geomembranes de HDPE presenten una elevada resistència a la tracció —superior a 34 MPa— gràcies a cadenes polimèriques lineals molt compactes. Segons l'índex de durabilitat del material (2024), això representa un avantatge de resistència del 55% respecte a alternatives de polipropilè. Aquesta cohesió molecular inherent permet al HDPE suportar càrregues de construcció i moviments del terreny sense comprometre la seva integritat.

Resistència a les fissures per tensió (SCR) en els geomembranes de HDPE

Les formulacions avançades de resina proporcionen al HDPE una excel·lent resistència a les fissures per tensió, amb proves d'envelat accelerat que donen valors de SCR superiors a 1.500 hores segons la norma ASTM D5397. Aquest avantatge respecte a altres termoplàstics s'incrementa mitjançant l'incorporació d'estabilitzadors durant l'extrusió, mantenint la resistència malgrat els cicles tèrmics repetits i l'exposició prolongada a tensions.

Resistència a punxades i rasgues en instal·lacions en camp

Les geomembranes de HDPE ofereixen una resistència a la punxió superior a 550 N (ASTM D4833), protegint eficacement contra materials punxants del substrat i la intrusió de radícies. Una investigació sobre geosintètics del 2023 va trobar que es reté un 93% de la resistència al raspat després de 20 anys en recobriments de dipòsits d'escombraries, demostrant així l'estructura semicristal·lina del material que redistribueix l'esforç localitzat i evita la propagació de fissures.

Paradoxa del sector: Alta Resistència vs. Deformació a Larg Termini Sota Càrrega

Malgrat la seva excel·lent resistència a curt termini, el HDPE presenta deformació progressiva (creep) sota càrregues contínues. El seguiment al camp des de llocs de contenció minera (2023) indica una deformació anual del 0,12% en pendents. Tot i que és manageable, aquest comportament destaca la importància d'una correcta tensió durant la instal·lació i la preparació del substrat per garantir l'estabilitat dimensional durant dècades.

Integritat de Juntures i Tècniques d'Unió Tèrmica

Unió Tèrmica i Resistència de Juntures en Geomembranes de HDPE

Quan es fa servir l'unió tèrmica en geomembranes de HDPE, les juntes resultants poden ser gairebé tan resistents com el propi material. En el cas de soldadura per extrusió, es tracta d'afegir un material d'aportació ric en polímer a temperatures superiors als 200 graus Celsius. Les tècniques de cuña calenta funcionen de manera diferent però aconsegueixen resultats similars escalfant plaques per fondre i unir els extrems solapats. La veritable prova arriba en analitzar els valors de resistència al tallant. La majoria de les juntes correctament unides excedeixen els 25 Newtons per mil·límetre quadrat segons l'estàndard ASTM D6392. Aquest nivell de resistència és clau per evitar fuites en sistemes essencials de contenció on no hi ha opció a errors. El control de qualitat tampoc és opcional. Les bones pràctiques del sector requereixen provar completament cada sola junta per garantir que resisteixi tant la pressió de l'aigua com els moviments del terreny que habitualment ocorren en aplicacions reals.

Tècniques de Soldadura i Control de Qualitat en la Instal·lació de HDPE

Soldadors de fusió qualificats treballen amb sistemes d'aire calent de doble pista quan creen aquestes costures d'entre 30 i 50 mm d'amplada. Aquests sistemes permeten comprovar la pressió de l'aire mentre es realitza la soldadura entre els canals. Quan es fa correctament, les costures resultants poden assolir entre el 90 i fins i tot el 95 percent del que el propi material base pot suportar en termes de resistència a la tracció, la qual cosa normalment vol dir com a mínim 28 MPa. Per assegurar-se que tot s'uneix correctament, els tècnics solen recórrer a càmeres d'infrarrojos per revisar visualment i de vegades prenen mostres que es destrueixen només per provar-les, especialment en les zones on les canonades travessen parets o altres llocs que experimenten tensions addicionals. Com que el PEAD té aquesta estructura semicristal·lina, és molt important aconseguir la temperatura exacta. L'interval ideal es situa entre 195 i 210 graus Celsius, ja que és quan les molècules comencen realment a enllaçar-se bé durant el procés de fusió.

Impermeabilitat i vida útil dels geomembranes de PEAD

Impermeabilitat de la geomembrana HDPE en aplicacions de contenció

Les geomembranes HDPE proporcionen una barrera efectivament impermeable, amb taxes de permeació de líquid per sota de 0,001 g/m2/dia (ASTM D5886, 2023). Resisteixen els lixius, els hidrocarburs i la infiltració de l'aigua subterrània, fins i tot sota pH extrems (2-13) i exposició a solvents. Les avaluacions de camp en abocadors municipals mostren un canvi del "0,5% en la permeabilitat després de 15 anys, que confirma el rendiment a llarg termini en funcions exigents de contenció.

Vida útil de les geomembranes HDPE: més de 50 anys en condicions òptimes

Els models d'envelliment accelerat i els estudis de casos del món real indiquen que els revestiments de HDPE correctament instal·lats conserven el 95% de les seves propietats mecàniques originals després de 50 anys quan estan protegits de la radiació UV i els extrems tèrmics. La longevitat depèn de diversos factors:

- Qualitat de la instal·lació (les capes tèrmiques intactes redueixen el risc de fallida un 83%)

- Contingut d'additius (el negre de carboni del 2,5% augmenta la resistència als UV en un 40%)

- Tensió operativa (mantenir la deformació de tracció per sota del 2% evita esquerdes prematures)

Anàlisi de controvèrsia: Rendiment previst vs. rendiment real al llarg de dècades

Tot i que els models de laboratori projecten vides útils potencials de 100 anys, les avaluacions d'instal·lacions amb més de 35 anys revelen:

- disminució del 10-25% en l'allargament a la ruptura

- Fissuració superficial en el 18% de les membranes exposades a UV després de 30 anys

- Reducció mitjana del 14% en la resistència de costures en ambients amb cicles tèrmics

Aquests resultats mostren la importància de pràctiques d'instal·lació rigoroses i capes protectores per alinear el rendiment real amb les expectatives teòriques.

PREGUNTES FREQUENTS

Què és el plàstic HDPE?

El polietilè d'alta densitat (HDPE) és un polímer termoplàstic fet a partir de petroli. És conegut per la seva resistència, resistència química i durabilitat, fet que el fa adequat per a aplicacions com geomembranes i recipients.

Quant temps duren les geomembranes de HDPE?

En condicions òptimes amb una instal·lació adequada i protegides contra la llum UV i temperatures extremes, les geomembraes de HDPE poden durar més de 50 anys, conservant la major part de les seves propietats mecàniques.

Les geomembraes de HDPE són segures per al medi ambient?

Sí, les geomembraes de HDPE són segures per al medi ambient perquè proporcionen una barrera impermeable que resisteix lixiviacions, hidrocarburs i la infiltració d'aigua subterrània, fet que les fa ideals per a conteniment.