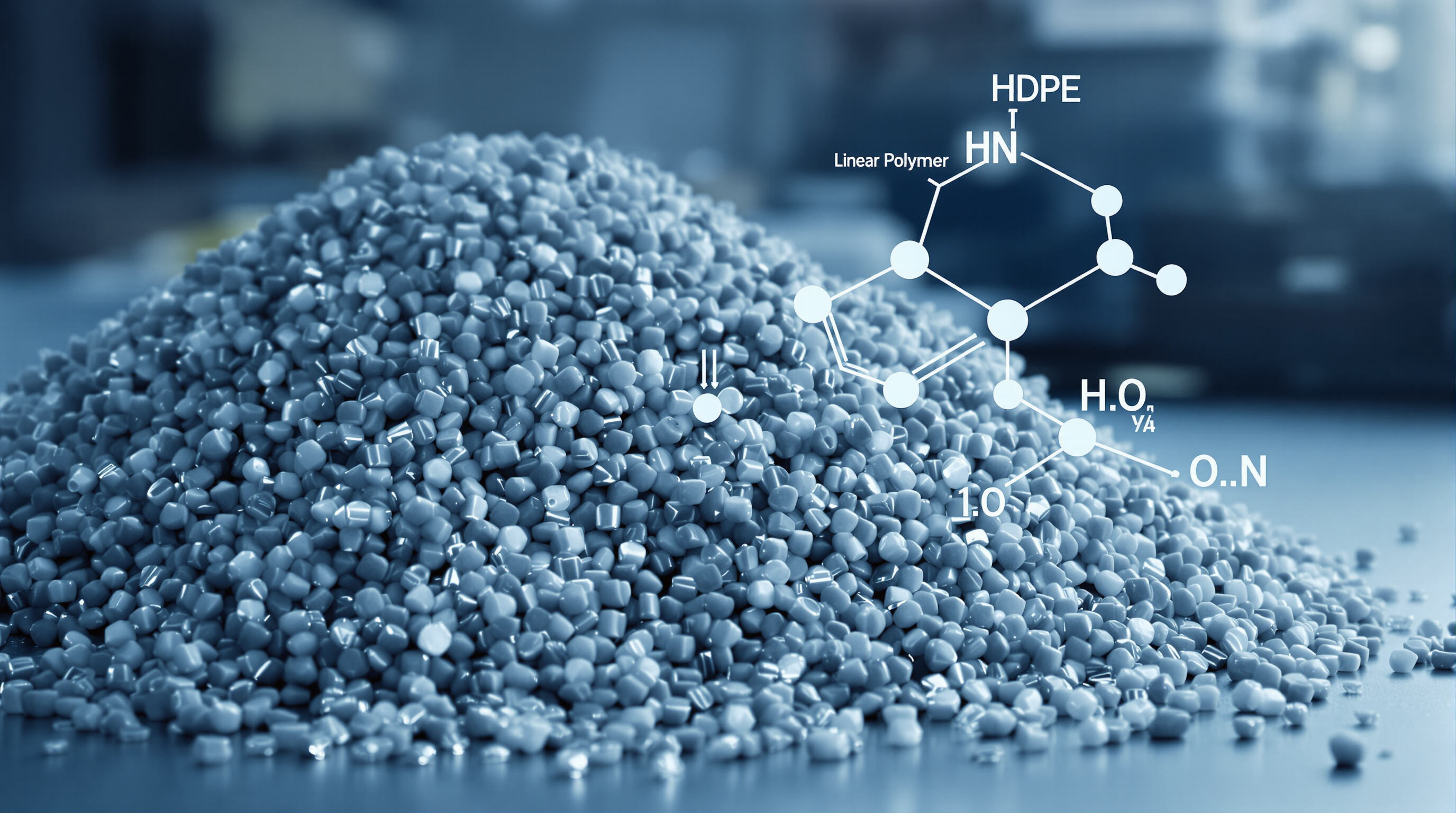

Samenstelling en moleculaire structuur van HDPE-kunststof

Samenstelling van HDPE-geomembranen en rauwe materiaalspecificaties

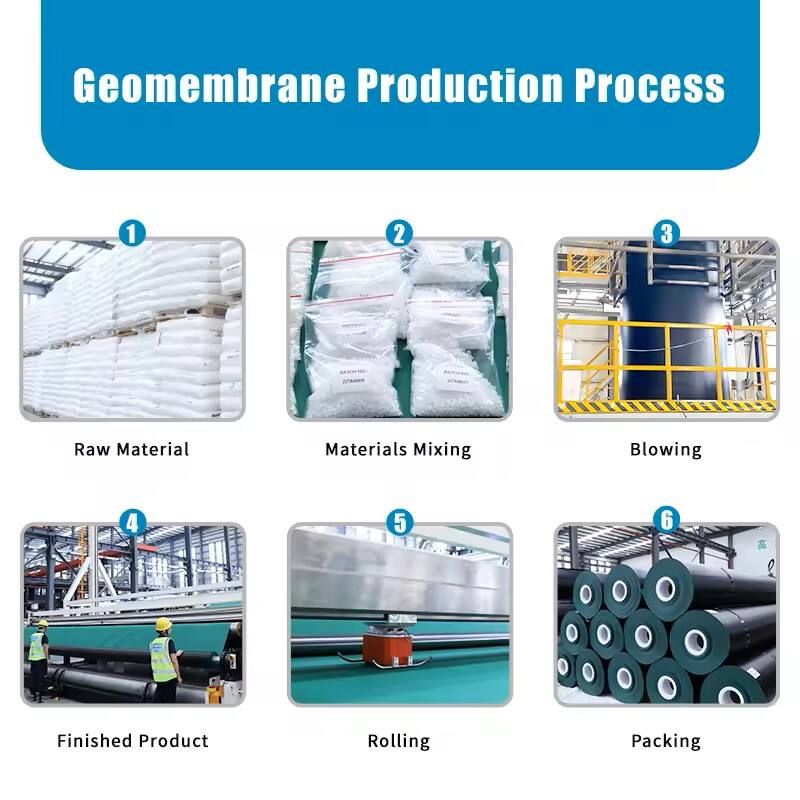

High density polyethyleen geomembranen beginnen hun leven als harsen die voldoen aan de eisen van ASTM D7176. De meeste samenstellingen bevatten ongeveer 97 tot bijna 100% puur HDPE-materiaal gemengd met ongeveer 2 of 3% koolstofzwart, wat helpt tegen schadelijke UV-stralen. Fabrikanten voegen ook kleine hoeveelheden antioxidanten toe om het verouderingsproces door oxidatie in de tijd te vertragen. Deze materialen hebben een harsdichtheid tussen ongeveer 0,941 en 0,965 gram per kubieke centimeter, waardoor ze het juiste mengsel van buigzaamheid en duurzaamheid krijgen die nodig zijn voor verschillende toepassingen. Het productieproces vereist zorgvuldige controle van de smeltindex, meestal tussen 0,1 en 1,0 gram per 10 minuten gehouden. Deze nauwkeurige controle is wat producenten in staat stelt om platen met een uniforme dikte en consistente kwaliteit gedurende productie series te maken.

Fysische en chemische eigenschappen van HDPE geomembranen

Polyetheen met hoge dichtheid heeft deze unieke semi-kristallijne structuur die het een geweldige weerstand tegen chemicaliën geeft. Het blijft stabiel, zelfs wanneer het wordt blootgesteld aan extreme pH-waarden, van ongeveer 1,5 tot wel 14, en het kan honderden verschillende industriële chemicaliën weerstaan zonder te verouderen. Wat betreft sterkte, kan HDPE doorgaans trekkrachten verwerken tussen circa 3,7 en 5,5 kpsi, en rekt het meer dan 700% uit voordat het breekt. Dit betekent dat het behoorlijk wat dynamische belastingen kan verdragen zonder te falen. Wat HDPE zo betrouwbaar maakt, is zijn prestaties bij temperaturen van zo koud als -60 graden Celsius tot wel 80 graden Celsius. Bovendien absorbeert het vrijwel geen water—minder dan 0,1% eigenlijk—en dat is ook waarom fabrikanten het zo graag gebruiken voor containers die lang moeten meegaan, ongeacht de omgevingsomstandigheden, zowel binnen als buiten.

Moleculaire structuur en harskwaliteit bij de productie van HDPE

De beste HDPE-geomenbranen hebben polymeerketens die ten minste 95% lineair zijn met zeer weinig vertakking. Deze structuur helpt bij het creëren van hoge kristalliniteitsniveaus, variërend van ongeveer 60% tot 80%, wat voortkomt uit het gebruik van Ziegler-Natta-katalysatoren tijdens de productie. De manier waarop deze moleculen zijn gerangschikt, maakt hen veel beter bestand tegen spanningsscheuren, wat één van de belangrijkste indicatoren is voor hoe duurzaam het materiaal op de lange termijn zal zijn. Bij het bekijken van de oxidatieve inductietijd (OIT) kunnen er verschillen zijn van wel 40% tussen reguliere harsen en die welke zijn behandeld met UV-stabilisatoren. Dit laat zien hoe belangrijk zowel de kwaliteit van het basispolymeer als de toegevoegde additieven zijn voor het bepalen van de prestaties van deze materialen op de lange termijn.

Chemische en UV-bestendigheid in werkelijke omgevingen

Chemische bestendigheid van HDPE in agressieve omgevingen

HDPE-geomembranen kunnen standhouden tegen allerlei agressieve chemicaliën, van koolwaterstoffen tot aan de zware chlooroplosmiddelen en zelfs zeer sterke zuren of basen met een pH-waarde tussen 0,5 en 14. Recente onderzoeken uit 2024 wijzen uit dat twee belangrijke factoren bepalend zijn voor de prestaties van deze materialen: de temperatuur (ze beginnen moeilijkheden te ondervinden bij temperaturen boven de 60 graden Celsius bij langdurige blootstelling) en de soort fysieke belasting die ze op de lange termijn ondergaan. Kijkend naar daadwerkelijke veldproeven uitgevoerd in mijnen, zien we ook iets indrukwekkends. Na bijna anderhalf jaar in contact te hebben gestaan met 40% zwavelzuur, verloren monsters slechts ongeveer 0,05% van hun oorspronkelijke gewicht. Dit zegt veel over waarom HDPE nog steeds een veelgebruikt materiaal is bij het omgaan met uiterst veeleisende chemische omstandigheden ter plaatse.

Prestatie tegen zuren, alkaliën en industriële oplosmiddelen

Laboratoriumonderdompelingstests tonen aan dat HDPE 98% van zijn treksterkte behoudt na 30 dagen in extreme chemische omgevingen:

| Chemisch | Concentratie | Temperatuur |

|---|---|---|

| Zoutzuur | 20% | 25°C |

| Natriumhydroxide | 50% | 40°C |

| Methanol | 100% | 20°C |

Deze weerstand wordt veroorzaakt door de niet-polair moleculaire structuur van HDPE, die de chemische permeatie beperkt tot minder dan 0,5 g\/m²\/dag onder ASTM D8136 testomstandigheden.

UV-weerstand van HDPE-geomenbranen bij langdurige blootstelling

Volgens ASTM G154 versnelde weersinvloedtesten, verliezen HDPE-geomenbranen niet meer dan 2,5% van de trekrekbaarheid na 5000 uur UV-blootstelling â equivalent aan meer dan 15 jaar in gematigde klimaten. Het toevoegen van 2â3% roet verminderd de UV-doorlaatbaarheid tot onder de 0,1%, wat 37% betere bescherming biedt dan alternatieve stabilisatoren op basis van veldvergelijkingen over 10 jaar.

Mechanische sterkte en langdurige duurzaamheid

Treksterkte en mechanische prestaties van HDPE-geomenbranen

HDPE-geomembranen vertonen een hoge treksterkte - boven de 34 MPa - als gevolg van dicht opeengepakte, lineaire polymeerketens. Volgens de Material Durability Index (2024) betekent dit een sterktevoordeel van 55% ten opzichte van alternatieven van polypropyleen. Deze inherente moleculaire cohesie stelt HDPE in staat om constructiebelastingen en grondverplaatsingen te weerstaan zonder de integriteit te verliezen.

Spanningscheurvastheid (SCR) van HDPE-geomembranen

Geavanceerde harsformuleringen verlenen HDPE uitstekende weerstand tegen spanningscheuren, waarbij versnelde verouderingstests SCR-waarden boven de 1.500 uur opleveren volgens ASTM D5397. Dit prestatievoordeel ten opzichte van andere thermoplasten wordt verder verbeterd door het inbedden van stabilisatoren tijdens het extrusieproces, waardoor de weerstand behouden blijft ondanks herhaalde thermische cycli en langdurige belasting.

Prik- en scheurvastheid bij in-veldinstallaties

HDPE-geomembranen bieden een perforatieweerstand die hoger is dan 550 N (ASTM D4833), waardoor ze effectief beschermen tegen scherpe ondergrondmaterialen en worteldoorgang. Een studie uit 2023 naar geosynthetica constateerde dat 93% van de scheurweerstand behouden bleef na 20 jaar in afvalstortbekleding, wat getuigt van de semi-kristallijne structuur van het materiaal die lokale spanningen herverdeelt en het ontstaan van scheuren voorkomt.

Tegenstrijdigheid in de sector: hoge sterkte versus langdurige vervorming onder belasting

Ondanks uitstekende korte-termijnsterkte vertoont HDPE meetbare kruip vervorming onder langdurige belasting. Veldmetingen van afwateringslocaties in de mijnbouw (2023) melden een jaarlijkse vervorming van 0,12% op hellingen. Hoewel dit beheersbaar is, benadrukt dit gedrag het belang van correcte installatiespanning en ondergrondvoorbereiding om dimensional stabiliteit over decennia heen te garanderen.

Naadintegriteit en thermische hechttechnieken

Thermische hechting en naadsterkte bij HDPE-geomembranen

Wanneer thermische binding wordt gebruikt op HDPE-geomembranen, kunnen de resulterende naden bijna even sterk zijn als het materiaal zelf. Bij extrusieslassen gaat het om het toevoegen van vulmiddel rijk aan polymeren bij temperaturen boven de 200 graden Celsius. Heetplaatlassen werkt anders, maar bereikt hetzelfde resultaat door platen te verhitten om de overlappingen te smelten en aan elkaar te verbinden. De echte test komt bij het beoordelen van de schuifsterkte. De meeste correct gelaste naden overschrijden volgens ASTM D6392-normen de 25 Newton per vierkante millimeter. Dat soort sterkte maakt het verschil wanneer het gaat om het voorkomen van lekken in belangrijke afsluitingsystemen, waar falen geen optie is. Kwaliteitscontrole is ook geen keuze. De beste praktijken in de industrie vereisen volledige testen van elke enkele naad om ervoor te zorgen dat ze bestand zijn tegen zowel waterdruk als grondverplaatsing die vaak voorkomen in echte toepassingen.

Lasmethoden en kwaliteitscontrole bij HDPE-installatie

Ervarnen lasers werken met dubbele baan warmteluchtsystemen bij het maken van naden van 30 tot 50 mm breed. Deze systemen maken het mogelijk om de luchtdruk te controleren terwijl er wordt gelast tussen de kanalen. Wanneer het goed wordt uitgevoerd, kunnen de resulterende naden ongeveer 90 tot misschien zelfs 95 procent van de treksterkte bereiken van het basismateriaal zelf, wat meestal betekent dat het minstens 28 MPa bedraagt. Om ervoor te zorgen dat alles goed aan elkaar hecht, gebruiken technici vaak infraroodcamera's voor visuele inspectie en nemen ze soms monsters die worden vernietigd om ze te testen, met name in gebieden waar leidingen door muren gaan of andere plekken die extra belasting ondervinden. Aangezien HDPE een semi-kristalline structuur heeft, is het erg belangrijk om de temperatuur precies goed te kiezen. Het ideale bereik ligt ergens tussen 195 en 210 graden Celsius, omdat de moleculen dan tijdens het smeltproces goed beginnen te verbinden.

Ondoordringbaarheid en levensduur van HDPE geomembranen

Ondoordringbaarheid van HDPE-geomembraan bij containment-toepassingen

HDPE-geomembraan vormt een effectief ondoordringbare barrière, met vloeistofdoordringingsnelheden lager dan 0,001 g\/m²\/dag (ASTM D5886, 2023). Het is bestand tegen lixiviaten, koolwaterstoffen en grondwaterinfiltratie, zelfs bij extreme pH-waarden (2â13) en na blootstelling aan oplosmiddelen. Veldonderzoeken in gemeentelijke stortplaatsen tonen aan dat de doorlaatbaarheid na 15 jaar maximaal 0,5% verandert is, wat de langdurige prestaties in strenge containment-omstandigheden bevestigt.

Levensduur van HDPE-geomembraan: 50+ jaar onder optimale omstandigheden

Versnelde verouderingsmodellen en praktijkvoorbeelden tonen aan dat correct geïnstalleerde HDPE-liners 95% van hun oorspronkelijke mechanische eigenschappen behouden na 50 jaar, mits beschermd tegen UV-straling en extreme temperaturen. De levensduur hangt af van verschillende factoren:

- Installatiekwaliteit (onbeschadigde thermische naden verlagen het faalrisico met 83%)

- Additiefgehalte (2,5% roet verhoogt de UV-bestendigheid met 40%)

- Operationele belasting (het in stand houden van trekspanning onder de 2% voorkomt vroegtijdige scheurvorming)

Controverse-analyse: Voorspelde versus daadwerkelijke prestaties op decennia

Hoewel laboratoriummodellen een potentiële levensduur van 100 jaar voorspellen, tonen beoordelingen van installaties die ouder zijn dan 35 jaar het volgende aan:

- 10–25% afname van rekbaarheid bij breuk

- Oppervlakkige barstvorming in 18% van UV-blootgestelde membranen na 30 jaar

- Gemiddelde 14% reductie in hechtsterkte in thermisch gecycleerde omgevingen

Deze bevindingen benadrukken het belang van strikte installatiepraktijken en beschermende deklaag om de prestaties in de praktijk in lijn te brengen met de theoretische verwachtingen.

Veelgestelde vragen

Wat is HDPE-kunststof?

High-density polyethyleen (HDPE) is een thermoplastisch polymeer dat wordt gemaakt uit aardolie. Het staat bekend om zijn sterkte, chemische bestendigheid en duurzaamheid, waardoor het geschikt is voor toepassingen zoals geomembranen en containers.

Hoe lang duren HDPE-geomembranen?

Onder optimale omstandigheden met een juiste installatie en bescherming tegen UV en extreme temperaturen, kunnen HDPE-geomembraan meer dan 50 jaar meegaan en de meeste van hun mechanische eigenschappen behouden.

Zijn HDPE-geomembraan milieuvriendelijk veilig?

Ja, HDPE-geomembraan is milieuvriendelijk veilig omdat het een ondoordringbare barrière vormt die bestand is tegen lixiviaten, koolwaterstoffen en infiltratie van grondwater, waardoor het ideaal is voor containment.