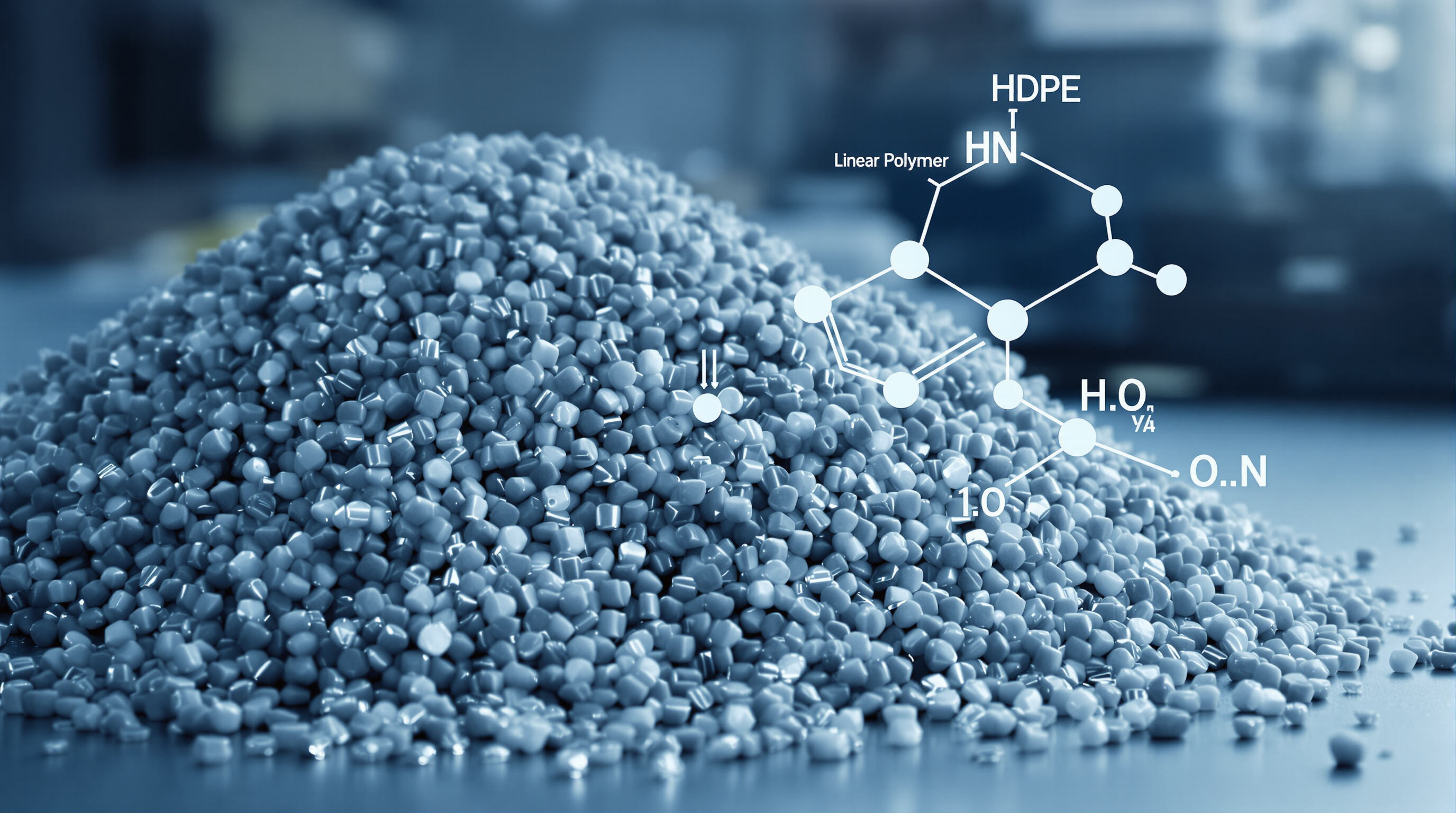

ترکیب و ساختار مولکولی پلاستیک HDPE

ترکیب ژئوممبران HDPE و مشخصات مواد اولیه

زمینههای پلیاتیلن با چگالی بالا (HDPE) در ابتدا از رزینهایی ساخته میشوند که دارای الزامات استاندارد ASTM D7176 هستند. اکثر فرمولبندیها حاوی حدود ۹۷ تا تقریباً ۱۰۰ درصد ماده خالص HDPE همراه با حدود ۲ یا ۳ درصد دودهی سیاه هستند که این دوده در برابر پرتوهای مضر UV محافظت میکند. سازندگان همچنین مقادیر کمی آنتیاکسیدان را به منظور کند کردن فرآیند پیری ناشی از اکسیداسیون در طول زمان اضافه میکنند. این مواد دارای چگالی رزینی بین تقریباً ۰/۹۴۱ تا ۰/۹۶۵ گرم در سانتیمتر مکعب هستند که این ویژگی ترکیب مناسبی از انعطافپذیری و دوام را فراهم میکند که برای کاربردهای مختلف لازم است. فرآیند تولید نیازمند کنترل دقیق شاخص جریان مذاب است که معمولاً بین ۰/۱ تا ۱/۰ گرم در ۱۰ دقیقه تنظیم میشود. این کنترل دقیق است که به تولیدکنندگان اجازه میدهد ورقههایی با ضخامت یکنواخت و کیفیت منسجم در تمام دورههای تولید ایجاد کنند.

ویژگیهای فیزیکی و شیمیایی زمینههای HDPE

پلیاتیلن دانسیته بالا (HDPE) دارای این ساختار نیمه کریستالی منحصر به فرد است که به آن مقاومت شگفتانگیزی در برابر مواد شیمیایی میدهد. این ماده حتی در معرض محدودههای بسیار شدید pH از حدود 1.5 تا 14 نیز پایدار باقی میماند و میتواند در برابر صدها ماده شیمیایی صنعتی بدون تخریب مقاومت کند. از نظر استحکام، HDPE معمولاً نیروهای کششی را در محدوده 3.7 تا 5.5 هزار پوند بر اینچ مربع (kpsi) تحمل میکند، در حالی که قبل از پارگی میتواند بیش از 700 درصد کشیده شود. این بدان معنی است که میتواند ضربات پویا را بدون اینکه دچار شکست شود به خوبی تحمل کند. عامل اعتماد به HDPE عملکرد آن در محدوده دمایی از منفی 60 درجه سانتیگراد تا 80 درجه سانتیگراد است. علاوه بر این، جذب آب آن بسیار ناچیز است—در واقع کمتر از 0.1 درصد—که دلیل این است که تولیدکنندگان از آن به عنوان مادهای دوستداشتنی برای ساخت ظرفهایی که باید در شرایط مختلف محیطی داخلی و خارجی دوام بیاورند استفاده میکنند.

ساختار مولکولی و کیفیت رزین در تولید HDPE

بهترین ژئوممبرانهای HDPE زنجیرهای پلیمری دارند که حداقل 95% خطی هستند و شاخهبندی بسیار کمی دارند. این ساختار به ایجاد سطوح بالایی از بلورینگی (حدود 60% تا 80%) کمک میکند که این امر در نتیجه استفاده از کاتالیزورهای زیگلر-ناتا در طی فرآیند تولید حاصل میشود. نحوه آرایش این مولکولها باعث میشود که آنها بسیار بهتر در برابر ترکهای ناشی از تنش مقاومت کنند، که این عامل یکی از شاخصهای اصلی در تعیین میزان دوام این ماده در طول زمان است. در مورد زمان القای اکسیداسیون (OIT)، ممکن است تفاوتهایی تا 40% بین رزینهای معمولی و رزینهایی که با استabilایزرهای UV تیمار شدهاند وجود داشته باشد. این موضوع نشان میدهد که چقدر کیفیت پایه پلیمر و مواد افزودنی که به آن اضافه میشوند، در تعیین عملکرد بلندمدت این مواد اهمیت دارند.

مقاومت شیمیایی و UV در محیطهای واقعی

مقاومت شیمیایی HDPE در محیطهای خورنده

دیافراگمهای HDPE میتوانند در برابر تمام انواع مواد شیمیایی سخت، از هیدروکربنها گرفته تا حلالهای کلردار مقاوم باشند و حتی در برابر اسیدها و بازهای بسیار قوی که دامنه pH آنها از 0.5 تا 14 است، پایدارند. تحقیقات اخیر منتشر شده در سال 2024 نشان میدهند که دو عامل اصلی زمانی که این مواد در عمل استفاده میشوند، اهمیت زیادی دارند: میزان گرما (آنها بالای حدود 60 درجه سانتیگراد در صورت قرارگیری مداوم دچار مشکل میشوند) و نوع تنشهای فیزیکی که در طول زمان با آن مواجه میشوند. با بررسی آزمایشهای واقعی انجام شده در معادن، چیزی شگفتآور دیگر نیز مشاهده میشود. پس از قرارگیری در تماس با اسید سولفوریک 40% به مدت تقریبا یک سال و نیم، نمونهها تنها حدود 0.05% از وزن اولیه خود را از دست دادند. این موضوع چیزهای زیادی درباره دلیل انتخاب HDPE به عنوان یک ماده پرکاربرد در شرایط شیمیایی بسیار دشوار در محل کار، برجسته میکند.

عملکرد در برابر اسیدها، بازها و حلالهای صنعتی

آزمایشهای غوطهوری در آزمایشگاه نشان میدهند که HDPE پس از 30 روز در معرض محیطهای شیمیایی خشن، 98% از استحکام کششی خود را حفظ میکند:

| شیمیایی | غلظت | دمای |

|---|---|---|

| اسید کلریدریک | 20% | 25°C |

| سدیم هیدروکسید | 50% | 40°C |

| متانول | 100% | 20°C |

این استحکام به دلیل ساختار مولکولی غیر قطبی HDPE است که نفوذ شیمیایی را در شرایط آزمون ASTM D8136 به کمتر از 0/5 گرم\/متر مربع\/روز محدود میکند.

مقاومت در برابر پرتوهای UV در غشایهای HDPE در معرض تابش بلندمدت

بر اساس آزمونهای شتابدهنده آبوهوایی ASTM G154، غشایهای HDPE بیش از 2/5% از افزایش طول کششی خود را پس از 5000 ساعت تابش UV از دست میدهند که معادل بیش از 15 سال در اقلیمهای معتدل است. وجود 2 تا 3% دوده کربنی باعث کاهش نفوذپذیری UV به کمتر از 0/1% میشود که در مقایسه با جاذبهای دیگر بر اساس دادههای 10 ساله از زمین، 37% حفاظت بیشتری فراهم میکند.

استحکام مکانیکی و دوام بلندمدت

استحکام کششی وعملکرد مکانیکی غشای زمینهای HDPE

غشاهای زمینهای HDPE دارای استحکام کششی بالایی هستند که به دلیل زنجیرههای پلیمری خطی و محکم بستهبندی شده، از 34 مگاپاسکال فراتر میرود. بر اساس شاخص دوام متریال (2024)، این مقدار نشاندهنده 55 درصد مزیت استحکامی نسبت به گزینههای پلیپروپیلنی است. این چسبندگی مولکولی ذاتی به HDPE اجازه میدهد تا بارهای ساختمانی و حرکات زمینی را بدون از دست دادن یکپارچگی تحمل کند.

مقاومت در برابر ترک خوردگی ناشی از تنش در غشاهای زمینهای HDPE

فرمولهای پیشرفته رزینی به HDPE مقاومت عالی در برابر ترکهای ناشی از تنش میدهند، به طوری که آزمایشهای شتابدهندهی سنگزدگی مقادیر SCR بالای 1500 ساعت را تحت استاندارد ASTM D5397 نشان میدهند. این برتری عملکردی نسبت به سایر ترموپلاستیکها با جاسازی مواد پایدارکننده در حین اکستروژن افزایش مییابد و مقاومت را حتی در مواجهه با چرخههای حرارتی مکرر و تنشهای بلندمدت حفظ میکند.

مقاومت در برابر سوراخ شدن و پارگی در نصبهای میدانی

دیافراگمهای HDPE مقاومت در برابر سوراخ شدن بیش از 550 نیوتن (ASTM D4833) ارائه میدهند و بهطور مؤثر در برابر مواد تیز بستر و نفوذ ریشهها محافظت میکنند. یک مطالعه در زمینه ژئوسنتتیکها در سال 2023 نشان داد که پس از 20 سال در پوششهای محل دفن زباله، 93٪ مقاومت در برابر پارگی حفظ شده است؛ گواهی بر استحکام ساختار شبه-کریستالی این ماده در توزیع مجدد تنشهای محلی و جلوگیری از گسترش ترکها.

پارادوکس صنعتی: استحکام بالا در مقابل تغییر شکل بلندمدت تحت بار

با وجود استحکام عالی در کوتاهمدت، HDPE دچار خزش قابل اندازهگیری تحت بارهای پایدار میشود. نظارت میدانی از سایتهای حفاظت در معادن (2023) گزارش میدهد که در شیبها سالانه 0.12٪ تغییر شکل رخ داده است. اگرچه قابل مدیریت است، این رفتار اهمیت کشیدن مناسب در هنگام نصب و آمادهسازی بستر را برجسته میکند تا پایداری ابعادی در طول دههها تضمین شود.

یکپارچگی درز و تکنیکهای اتصال حرارتی

اتصال حرارتی و استحکام درز در دیافراگمهای ژئوممبران HDPE

هنگامی که اتصال حرارتی در ژئوممبرانهای HDPE استفاده میشود، درزهای حاصل میتوانند تقریباً به اندازه خود ماده محکم باشند. در مورد جوشکاری اکسترودر، ما صحبت میکنیم از افزودن پرکننده غنی از پلیمر در دماهایی بالاتر از 200 درجه سانتیگراد. تکنیکهای موج گرم به شیوهای متفاوت عمل میکنند اما نتایج مشابهی را با گرم کردن صفحات و ذوب کردن لبههای همپوشان و اتصال آنها به دست میآورند. آزمون واقعی زمانی است که به اعداد مقاومت برشی نگاه میکنیم. بیشتر درزهای بهخوبی متصل شده بیش از 25 نیوتن بر میلیمتر مربع را طبق استاندارد ASTM D6392 فراتر میروند. این سطح از مقاومت تفاوت ایجاد میکند در جلوگیری از نشتی در سیستمهای نگهداری مهم که شکست گزینهای نیست. کنترل کیفیت هم گزینهای نیست. بهترین روشهای صنعتی نیازمند آزمایش کامل از هر درز بهصورت جداگانه هستند تا اطمینان حاصل شود که در برابر فشار آب و مشکلات حرکت زمین که اغلب در کاربردهای واقعی رخ میدهد مقاومت لازم را دارند.

تکنیکهای جوشکاری و کنترل کیفیت در نصب HDPE

جوشکاران متخصص فیوژن با استفاده از سیستمهای هوای داغ دو ردیفه کار میکنند تا درزهایی به عرض 30 تا 50 میلیمتری ایجاد کنند. این سیستمها اجازه میدهند تا در حین جوشکاری بین کانالها، فشار هوا کنترل شود. اگر به درستی انجام شود، استحکام درزهای حاصل میتواند به حدود 90 تا حتی 95 درصد از استحکام کششی ماده اولیه برسد که معمولاً به معنای حداقل 28 مگاپاسکال است. برای اطمینان از اتصال مناسب، تکنسینها اغلب از دوربینهای مادون قرمز برای بازرسی بصری استفاده میکنند و گاهی نمونههایی از جوش تهیه میکنند که برای آزمایش تخریب میشوند، به ویژه در مناطقی که لولهها از دیوارها عبور میکنند یا نقاطی که تحت تنش بیشتری قرار دارند. با توجه به اینکه HDPE دارای ساختار شبه کریستالی است، دستیابی به دمای دقیق بسیار مهم است. دمای ایدهآل بین 195 تا 210 درجه سانتیگراد است، زیرا در این محدوده مولکولها به خوبی در فرآیند فیوژن به هم متصل میشوند.

نفوذناپذیری و عمر مفید ژئوممبرانهای HDPE

نفوذناپذیری غشای زمینهای HDPE در کاربردهای مهارسازی

غشاهای زمینهای HDPE یک مانع بهطور مؤثر نفوذناپذیر ایجاد میکنند، با نرخ نفوذ مایع کمتر از 0.001 گرم/مترمربع/روز (ASTM D5886، 2023). این مواد در برابر شیرابهها، هیدروکربنها و نفوذ آب زیرزمینی مقاومت میکنند، حتی در شرایط اسیدی بودن بسیار پایین و بالا (2–13) و در معرض حلالها. ارزیابیهای میدانی در محلهای دفن زباله شهری نشان میدهد که پس از 15 سال تغییر در نفوذپذیری کمتر از 0.5% است که عملکرد بلندمدت این مواد را در نقشهای مهارسازی سختگیرانه تأیید میکند.

طول عمر غشاهای زمینهای HDPE: بیش از 50 سال در شرایط بهینه

مدلهای پیرسازی شتابان و مطالعات موردی واقعی نشان میدهند که لاینرهای HDPE بهدرستی نصبشده، 95% از خواص مکانیکی اولیه خود را پس از 50 سال حفظ میکنند، به شرطی که در برابر تابش UV و دماهای بسیار زیاد محافظت شوند. طول عمر به چندین عامل بستگی دارد:

- کیفیت نصب (درزهای حرارتی سالم خطر شکست را 83% کاهش میدهند)

- محتوای افزودنی (2.5% دوده کربنی مقاومت در برابر UV را 40% افزایش میدهد)

- تنش عملیاتی (نگه داشتن کرنش کششی در زیر ۲٪ از ترک خوردن زودرس جلوگیری میکند)

تحلیل مباحثهبرانگیز: عملکرد پیشبینیشده در مقابل عملکرد واقعی در دههها

در حالی که مدلهای آزمایشگاهی طول عمر بالقوه ۱۰۰ ساله را پیشبینی میکنند، ارزیابیهای انجامشده روی نصبهای قدیمیتر از ۳۵ سال نشان میدهند:

- کاهش ۱۰ تا ۲۵٪ ای در ازدیاد طول در نقطه شکست

- ایجاد ترکهای سطحی در ۱۸٪ از غشایهای قرار گرفته در معرض نور خورشید پس از ۳۰ سال

- کاهش متوسط ۱۴٪ در استحکام درزها در محیطهای با چرخههای حرارتی

این یافتهها اهمیت رعایت دقیق روشهای نصب و لایههای محافظتی را به منظور همخوانی عملکرد واقعی با انتظارات نظری برجسته میکنند.

سوالات متداول

پلاستیک HDPE چیست؟

پلیاتیلن با چگالی بالا (HDPE) یک پلیمر گرمانرم تولیدشده از نفت است. این ماده به دلیل استحکام، مقاومت شیمیایی و دوام بالا، برای کاربردهایی مانند غشایهای ژئوممبران و ظروف مناسب است.

غشایهای ژئوممبران HDPE چقدر دوام میآورند؟

در شرایط بهینه با نصب صحیح و حفاظت در برابر UV و دماهای شدید، میتوان از غشای HDPE بیش از 50 سال استفاده کرد و بیشتر خواص مکانیکی آن حفظ میشود.

آیا غشاهای HDPE از نظر زیستمحیطی ایمن هستند؟

بله، غشاهای HDPE از نظر زیستمحیطی ایمن هستند زیرا یک مانع نفوذناپذیر ایجاد میکنند که نسبت به شیرابهها، هیدروکربنها و نفوذ آب زیرزمینی مقاومت میکند و آنها را برای حفظ مناسب میسازد.