Composition et structure moléculaire du plastique HDPE

Composition des geomembranes en HDPE et spécifications des matières premières

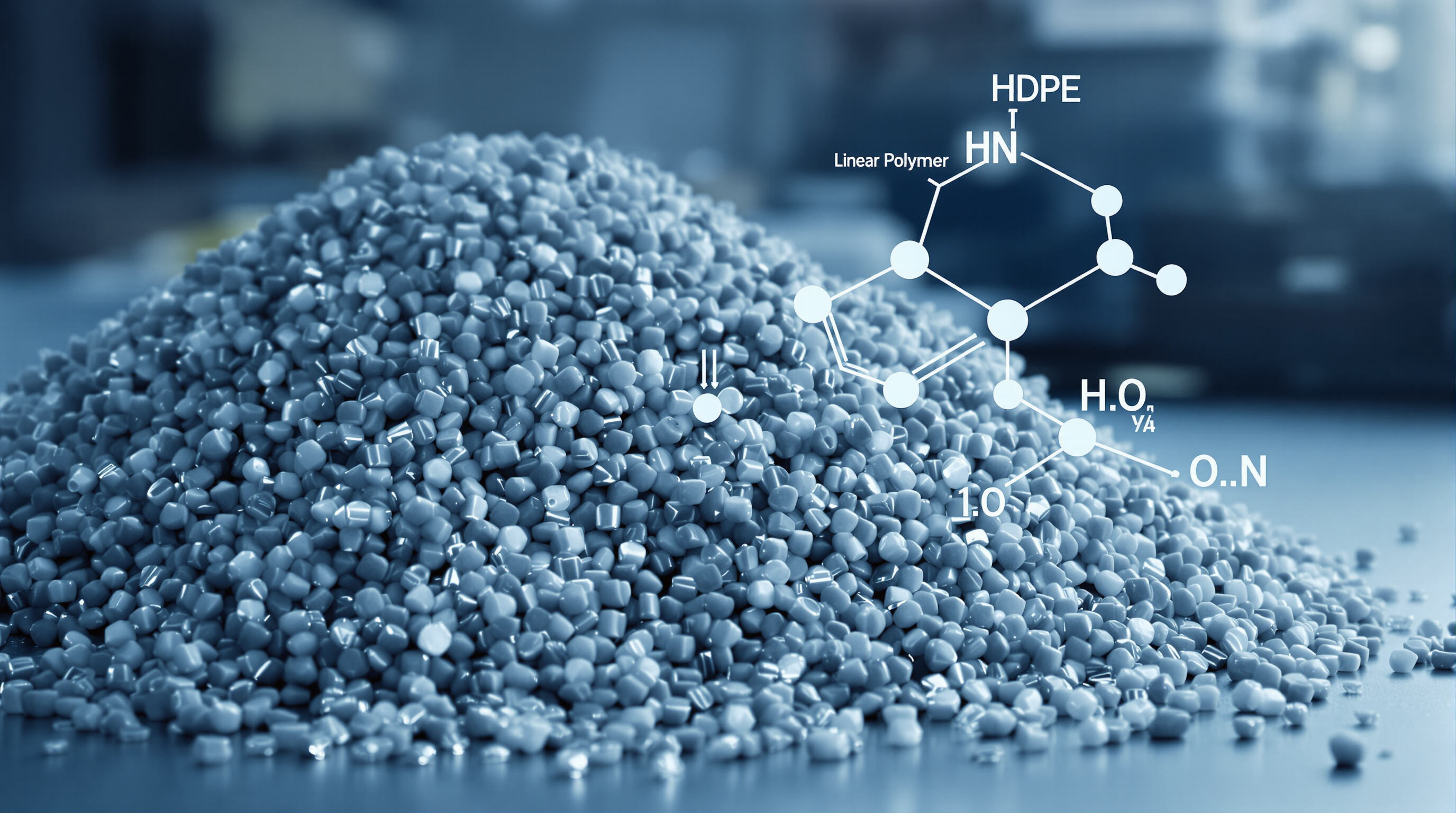

Les geomembranes en polyéthylène haute densité (HDPE) commencent leur vie comme des résines répondant aux exigences de la norme ASTM D7176. La plupart des formulations contiennent environ 97 à près de 100 % de matériau HDPE pur, mélangé avec environ 2 à 3 % de noir de carbone, ce qui aide à se protéger contre les rayons UV nocifs. Les fabricants ajoutent également de petites quantités d'antioxydants afin de ralentir le vieillissement causé par l'oxydation avec le temps. Ces matériaux possèdent une densité de résine variant approximativement entre 0,941 et 0,965 gramme par centimètre cube, leur offrant ainsi le bon équilibre entre souplesse et durabilité nécessaire à diverses applications. Le processus de fabrication exige une maîtrise rigoureuse de l'indice de fluidité (melt flow index), généralement maintenu entre 0,1 et 1,0 gramme par 10 minutes. Cette maîtrise précise permet aux producteurs de produire des feuilles d'épaisseur uniforme et d'une qualité constante tout au long des séries de production.

Propriétés physiques et chimiques des geomembranes en HDPE

Le polyéthylène haute densité possède cette structure semi-cristalline unique qui lui confère une résistance remarquable aux produits chimiques. Il reste stable même lorsqu'il est exposé à des plages de pH extrêmes, allant d'environ 1,5 jusqu'à 14, et peut résister à des centaines de produits chimiques industriels différents sans se dégrader. En termes de résistance, le HDPE supporte généralement des forces de traction comprises entre environ 3,7 et 5,5 kpsi, tout en s'étirant de plus de 700 % avant de rompre. Cela signifie qu'il peut supporter des forces dynamiques importantes sans céder. Ce qui rend le HDPE si fiable, c'est sa capacité à fonctionner sur une large plage de températures, allant de -60 degrés Celsius jusqu'à 80 degrés Celsius. De plus, il absorbe pratiquement aucune eau—moins de 0,1 % en réalité—ce qui explique pourquoi les fabricants l'utilisent volontairement pour des contenants devant résister à toutes sortes de conditions environnementales, aussi bien en intérieur qu'en extérieur.

Structure moléculaire et qualité de la résine dans la production de HDPE

Les meilleures géomembranes en HDPE possèdent des chaînes polymériques qui sont au moins à 95 % linéaires, avec très peu de ramifications. Cette structure permet d'atteindre des niveaux élevés de cristallinité, généralement compris entre 60 % et 80 %, grâce à l'utilisation de catalyseurs Ziegler-Natta durant la production. L'organisation de ces molécules explique leur supériorité en matière de résistance aux fissures sous contrainte, ce qui constitue un indicateur clé de la durabilité du matériau dans le temps. En ce qui concerne le temps d'induction à l'oxydation (OIT), les différences peuvent atteindre 40 % entre des résines standard et celles traitées avec des stabilisateurs UV. Cela démontre à quel point la qualité du polymère de base ainsi que les additifs incorporés influencent les performances à long terme de ces matériaux.

Résistance chimique et aux UV dans des environnements réels

Résistance chimique du HDPE dans des environnements agressifs

Les geomembranes en HDPE résistent à tous types de produits chimiques agressifs, allant des hydrocarbures jusqu'aux solvants chlorés difficiles et même aux acides ou bases très forts dont le pH varie de 0,5 à 14. Des recherches récentes publiées en 2024 indiquent que deux facteurs principaux influencent vraiment sur les performances de ces matériaux sur le terrain : la température (ils commencent à se dégrader au-delà d'environ 60 degrés Celsius lorsqu'ils y sont exposés en permanence) et les contraintes physiques subies dans le temps. En examinant des tests réels effectués sur des mines, on observe également quelque chose d'impressionnant : après être restés en contact avec de l'acide sulfurique à 40 % pendant près d'un an et demi, les échantillons n'ont perdu que 0,05 % de leur poids initial. Cela démontre clairement pourquoi l'HDPE reste un matériau de choix face à des conditions chimiques extrêmement difficiles sur site.

Performance face aux acides, aux alcalis et aux solvants industriels

Des tests d'immersion en laboratoire démontrent que le PEHD conserve 98 % de sa résistance à la traction après 30 jours dans des environnements chimiques agressifs :

| Chimique | Concentration | Température |

|---|---|---|

| Acide chlorhydrique | 20% | 25 °C |

| Hydroxyde de sodium | 50% | 40 °C |

| Méthanol | 100% | 20 °C |

Cette résilience est due à la structure moléculaire apolaire du PEHD, qui limite la perméation chimique à moins de 0,5 g\/m²\/jour selon les conditions d'essai ASTM D8136.

Résistance aux UV des géomembranes en PEHD lors d'expositions prolongées

Selon les tests accélérés de vieillissement météorique ASTM G154, les géomembranes en PEHD perdent au plus 2,5 % de leur allongement à la rupture après 5 000 heures d'exposition UV — équivalent à plus de 15 ans dans des climats tempérés. L'ajout de 2 à 3 % de noir de carbone réduit la transmittance UV à moins de 0,1 %, offrant une protection 37 % supérieure par rapport aux stabilisateurs alternatifs, d'après des comparaisons sur 10 ans en conditions réelles.

Résistance mécanique et durabilité à long terme

Résistance à la traction et performance mécanique des géomembranes en PEHD

Les géomembranes en HDPE présentent une résistance élevée à la traction, supérieure à 34 MPa, grâce à leurs chaînes polymériques linéaires étroitement liées. Selon l'indice de durabilité des matériaux (2024), cela représente un avantage de résistance de 55 % par rapport aux alternatives en polypropylène. Cette cohésion moléculaire intrinsèque permet à l'HDPE de résister aux charges de construction et aux mouvements du sol sans compromettre son intégrité.

Résistance à la fissuration sous contrainte (SCR) des géomembranes en HDPE

Des formulations avancées de résines confèrent à l'HDPE une résistance supérieure à la fissuration sous contrainte, les tests de vieillissement accéléré donnant des valeurs SCR supérieures à 1 500 heures selon la norme ASTM D5397. Cette supériorité par rapport aux autres thermoplastiques est renforcée par l'intégration d'additifs stabilisateurs lors de l'extrusion, préservant cette résistance malgré les cycles thermiques répétés et l'exposition prolongée à des contraintes mécaniques.

Résistance aux perforations et déchirures lors des installations sur site

Les géomembranes en HDPE offrent une résistance à la perforation supérieure à 550 N (ASTM D4833), protégeant efficacement contre les matériaux tranchants du sous-plancher et l'infiltration racinaire. Une étude sur les géosynthétiques de 2023 a constaté que 93 % de la résistance au déchirement était conservée après 20 ans d'utilisation dans des liners de décharge, témoignant de la capacité de la structure semi-cristalline du matériau à redistribuer les contraintes locales et à empêcher la propagation des fissures.

Paradoxe industriel : Haute résistance contre déformation à long terme sous charge

Malgré une excellente résistance à court terme, le HDPE présente un fluage mesurable sous des charges prolongées. La surveillance sur le terrain effectuée sur des sites miniers de confinement (2023) fait état d'une déformation annuelle de 0,12 % sur les pentes. Bien que cette déformation soit gérable, ce comportement souligne l'importance d'un tensionnement correct lors de l'installation et d'une préparation adéquate du sous-plancher pour garantir une stabilité dimensionnelle sur plusieurs décennies.

Intégrité des coutures et techniques de soudage thermique

Soudage thermique et résistance des coutures dans les géomembranes HDPE

Lorsque le soudage thermique est utilisé sur des géomembranes en HDPE, les coutures obtenues peuvent être presque aussi résistantes que le matériau lui-même. Pour le soudage par extrusion, il s'agit d'ajouter un matériau d'apport riche en polymère à des températures supérieures à 200 degrés Celsius. Les techniques par coin chaud fonctionnent différemment mais atteignent des résultats similaires en chauffant des plaques pour faire fondre et joindre les bords superposés. Le véritable test intervient lorsqu'on examine les valeurs de résistance au cisaillement. La plupart des coutures correctement soudées dépassent 25 Newtons par millimètre carré selon la norme ASTM D6392. Une telle résistance fait toute la différence pour éviter les fuites dans les systèmes de confinement critiques où l'échec n'est pas une option. Le contrôle qualité n'est pas non plus optionnel. Les meilleures pratiques du secteur exigent de tester chaque couture entièrement afin de s'assurer qu'elles résistent à la fois à la pression de l'eau et aux mouvements du sol, souvent rencontrés dans les applications réelles.

Techniques de soudage et contrôle qualité lors de l'installation en HDPE

Les soudeurs qualifiés utilisent des systèmes d'air chaud à double piste lorsqu'ils réalisent des coutures larges de 30 à 50 mm. Ces systèmes permettent de vérifier la pression de l'air pendant que la soudure s'effectue entre les canaux. Lorsque la procédure est correctement réalisée, les coutures obtenues peuvent atteindre environ 90 à même 95 pour cent de la résistance à la traction du matériau de base lui-même, ce qui signifie généralement au moins 28 MPa. Afin de s'assurer que tout s'assemble correctement, les techniciens ont souvent recours à des caméras infrarouges pour effectuer des contrôles visuels et prélèvent parfois des échantillons qu'ils détruisent exprès pour les tester, notamment dans les zones où les tuyaux traversent les murs ou d'autres endroits soumis à des contraintes supplémentaires. Étant donné que le PEHD possède cette structure semi-cristalline, il est très important de maîtriser précisément la température. La plage idéale se situe entre 195 et 210 degrés Celsius, car c'est à ce moment-là que les molécules commencent réellement à s'assembler efficacement durant le processus de fusion.

Étanchéité et Durée de vie des géomembranes en PEHD

Étanchéité des géomembranes en HDPE dans les applications de confinement

Les géomembranes en HDPE constituent une barrière pratiquement étanche, avec des taux de perméation liquide inférieurs à 0,001 g\/m²\/jour (ASTM D5886, 2023). Elles résistent aux lixiviats, aux hydrocarbures et à l'infiltration des eaux souterraines, même sous des conditions extrêmes de pH (2 à 13) et d'exposition aux solvants. Des évaluations sur le terrain dans des décharges municipales montrent une variation ≤0,5 % de la perméabilité après 15 ans, confirmant leurs performances à long terme dans des rôles exigeants de confinement.

Durée de vie des géomembranes en HDPE : 50 ans et plus dans des conditions optimales

Des modèles de vieillissement accéléré et des études de cas réelles indiquent que les liners en HDPE correctement installés conservent 95 % de leurs propriétés mécaniques initiales après 50 ans lorsqu'ils sont protégés contre les radiations UV et les extrêmes thermiques. La longévité dépend de plusieurs facteurs :

- Qualité de l'installation (les soudures thermiques intactes réduisent le risque de défaillance de 83 %)

- Teneur en additifs (2,5 % de noir de carbone améliore la résistance UV de 40 %)

- Contrainte opérationnelle (maintenir la déformation en traction en dessous de 2 % empêche les fissurations précoces)

Analyse des controverses : Performances prévues versus performances réelles sur plusieurs décennies

Bien que les modèles de laboratoire projettent des durées de vie potentielles de 100 ans, l'évaluation d'installations âgées de plus de 35 ans révèle :

- baisse de 10 à 25 % de l'allongement à la rupture

- Fissuration superficielle de 18 % des membranes exposées aux UV après 30 ans

- Réduction moyenne de 14 % de la résistance des coutures dans des environnements subissant des cycles thermiques

Ces résultats soulignent l'importance de pratiques d'installation rigoureuses et de couches de protection afin d'aligner les performances réelles sur les attentes théoriques.

Questions fréquemment posées

Qu'est-ce que le plastique HDPE ?

Le polyéthylène haute densité (HDPE) est un polymère thermodurcissable obtenu à partir de pétrole. Il est reconnu pour sa résistance mécanique, sa résistance chimique et sa durabilité, ce qui le rend adapté aux applications telles que les géomembranes et les récipients.

Quelle est la durée de vie des géomembranes en HDPE ?

Dans des conditions optimales avec une installation correcte et une protection contre les UV et les températures extrêmes, les géomembranes en HDPE peuvent durer plus de 50 ans, en conservant la majeure partie de leurs propriétés mécaniques.

Les géomembranes en HDPE sont-elles sûres pour l'environnement ?

Oui, les géomembranes en HDPE sont sûres pour l'environnement car elles constituent une barrière imperméable qui résiste aux lixiviats, aux hydrocarbures et à l'infiltration des eaux souterraines, les rendant idéales pour le confinement.

Table des Matières

- Composition et structure moléculaire du plastique HDPE

- Résistance chimique et aux UV dans des environnements réels

-

Résistance mécanique et durabilité à long terme

- Résistance à la traction et performance mécanique des géomembranes en PEHD

- Résistance à la fissuration sous contrainte (SCR) des géomembranes en HDPE

- Résistance aux perforations et déchirures lors des installations sur site

- Paradoxe industriel : Haute résistance contre déformation à long terme sous charge

- Intégrité des coutures et techniques de soudage thermique

- Étanchéité et Durée de vie des géomembranes en PEHD

- Questions fréquemment posées