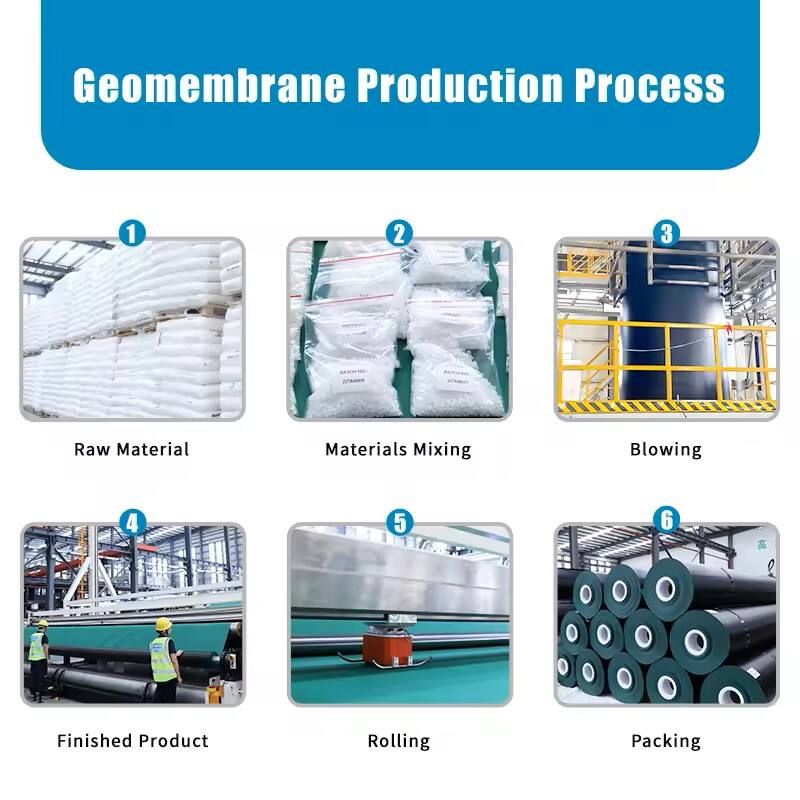

Composição e Estrutura Molecular do Plástico HDPE

Composição da Geomembrana de HDPE e Especificações da Matéria-Prima

Os geomembranas de polietileno de alta densidade têm início como resinas que atendem aos requisitos da norma ASTM D7176. A maioria das formulações contém cerca de 97 a quase 100% de material HDPE puro, misturado com cerca de 2 ou 3% de negro de carbono, o que ajuda a proteger contra os raios UV prejudiciais. Os fabricantes também incluem pequenas quantidades de antioxidantes para desacelerar o processo de envelhecimento causado pela oxidação ao longo do tempo. Esses materiais possuem uma densidade de resina que varia aproximadamente de 0,941 a 0,965 gramas por centímetro cúbico, conferindo-lhes a combinação ideal de maleabilidade e durabilidade necessária para diversas aplicações. O processo de fabricação requer um controle cuidadoso do índice de fluidez (melt flow index), geralmente mantido entre 0,1 e 1,0 gramas por 10 minutos. Esse controle rigoroso é o que permite aos produtores fabricar folhas com espessura uniforme e qualidade consistente ao longo das produções.

Propriedades Físicas e Químicas do Geomembrana HDPE

O polietileno de alta densidade possui esta estrutura semicristalina única que lhe confere uma resistência incrível a produtos químicos. Ele permanece estável mesmo quando exposto a faixas extremas de pH, variando de cerca de 1,5 até 14, e resiste à ação de centenas de diferentes substâncias químicas industriais sem se decompor. Em termos de resistência, o HDPE normalmente suporta forças de tração que variam de aproximadamente 3,7 a 5,5 kpsi, enquanto se alonga por mais de 700% antes de romper. Isso significa que ele pode suportar impactos bastante intensos provenientes de forças dinâmicas sem falhar. O que torna o HDPE tão confiável é seu desempenho em diferentes temperaturas, desde tão baixas quanto -60 graus Celsius até 80 graus Celsius. Além disso, ele absorve praticamente nenhuma água — menos de 0,1%, na verdade —, razão pela qual os fabricantes adoram utilizá-lo para recipientes que precisam durar sob as mais variadas condições ambientais, tanto internas quanto externas.

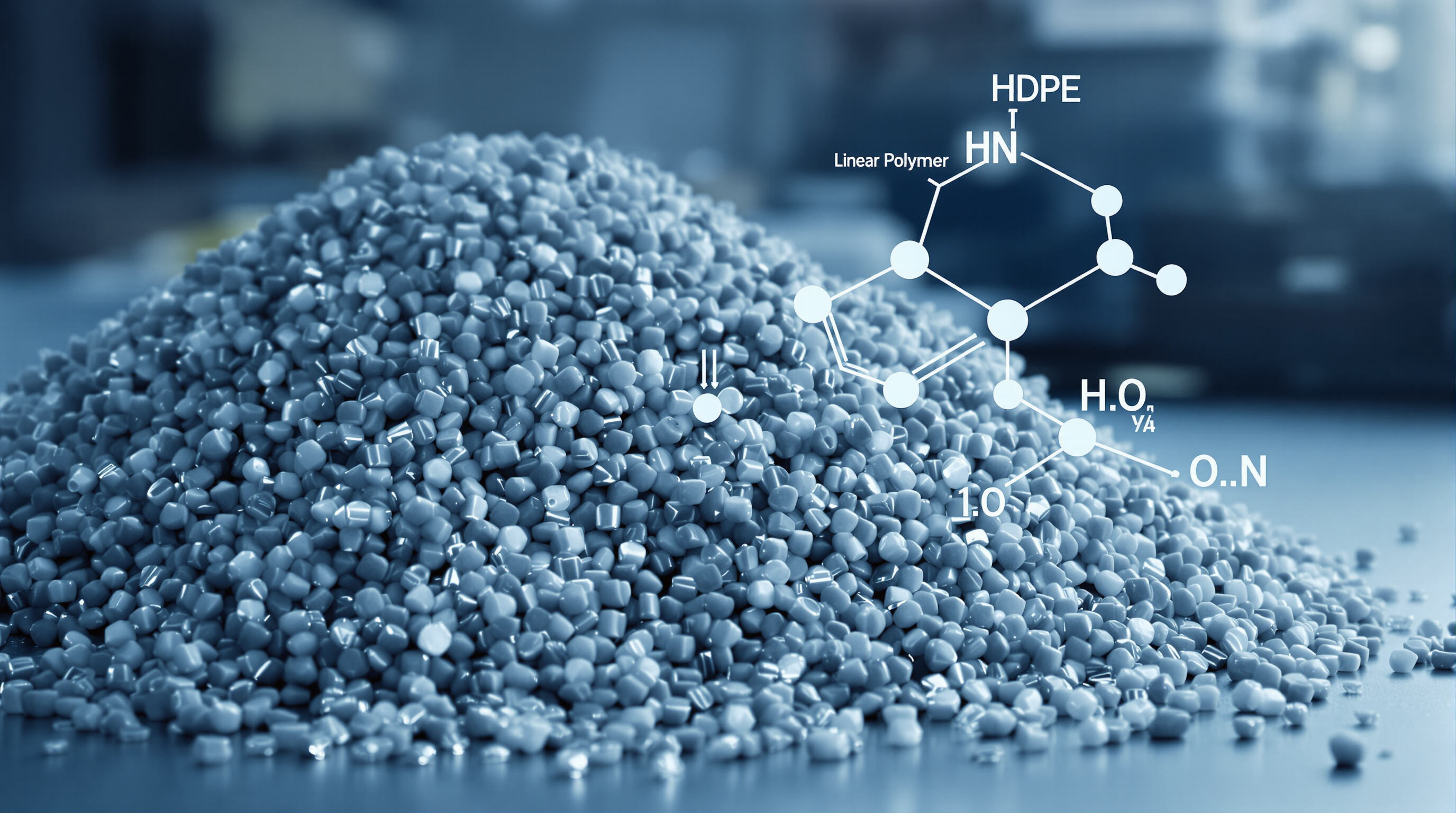

Estrutura Molecular e Qualidade da Resina na Produção de HDPE

As melhores geomembranas de HDPE possuem cadeias poliméricas que são pelo menos 95% lineares, com muito pouca ramificação. Essa estrutura ajuda a criar níveis elevados de cristalinidade, variando entre cerca de 60% e 80%, o que resulta do uso de catalisadores Ziegler-Natta durante a produção. A forma como essas moléculas são organizadas torna-as muito mais resistentes a rachaduras por tensão, o que é um dos principais indicadores de quão durável o material será ao longo do tempo. Ao analisar o tempo de indução oxidativa (OIT), podem existir diferenças de até 40% entre resinas comuns e aquelas tratadas com estabilizadores UV. Isso demonstra quão importantes são tanto a qualidade do polímero base quanto os aditivos utilizados para determinar o desempenho desses materiais a longo prazo.

Resistência Química e UV em Ambientes Reais

Resistência Química do HDPE em Ambientes Agressivos

As geomembranas de HDPE resistem a todos os tipos de produtos químicos agressivos, desde hidrocarbonetos até solventes clorados difíceis e até mesmo ácidos ou bases extremamente fortes, com pH variando de 0,5 a 14. Pesquisas recentes publicadas em 2024 destacam que dois fatores principais são realmente importantes quando esses materiais são utilizados: o quanto a temperatura elevada pode afetá-los (começam a apresentar dificuldades quando mantidos continuamente acima de cerca de 60 graus Celsius) e os tipos de esforços físicos aos quais são submetidos ao longo do tempo. Ao analisar testes reais realizados em minas, também se pode observar algo bastante impressionante: após ficarem em contato com ácido sulfúrico a 40% por quase um ano e meio, as amostras perderam apenas cerca de 0,05% de seu peso original. Isso demonstra claramente o motivo pelo qual o HDPE continua sendo um material amplamente escolhido para lidar com condições químicas realmente desafiadoras no campo.

Desempenho Contra Ácidos, Alcalinos e Solventes Industriais

Testes de imersão em laboratório demonstram que o PEAD mantém 98% de sua resistência à tração após 30 dias em ambientes químicos agressivos:

| Química | Concentração | Temperatura |

|---|---|---|

| Ácido Clorídrico | 20% | 25 °C |

| Hidróxido de Sódio | 50% | 40 °C |

| Metanol | 100% | 20 °C |

Essa resistência deve-se à estrutura molecular não polar do PEAD, que limita a permeação química a menos de 0,5 g/m²/dia sob condições de teste ASTM D8136.

Resistência UV de geomembranas de PEAD em exposição de longo prazo

Conforme testes acelerados de intempérie ASTM G154, geomembranas de PEAD perdem não mais que 2,5% de alongamento à tração após 5.000 horas de exposição UV — equivalente a mais de 15 anos em climas temperados. A inclusão de 2–3% de negro de carbono reduz a transmitância UV para abaixo de 0,1%, oferecendo 37% mais proteção do que estabilizantes alternativos, com base em comparações de campo de 10 anos.

Resistência Mecânica e Durabilidade de Longo Prazo

Resistência à Tração e Desempenho Mecânico de Geomembranas de PEAD

As geomembranas de PEAD apresentam alta resistência à tração — superior a 34 MPa — devido às cadeias poliméricas lineares e bem compactadas. De acordo com o Índice de Durabilidade do Material (2024), isso representa uma vantagem de resistência de 55% em relação às alternativas de polipropileno. Essa coesão molecular inerente permite que o PEAD resista a cargas de construção e movimentos do solo sem comprometer sua integridade.

Resistência à Rachadura por Tensão (RRT) em Geomembranas de PEAD

Formulações avançadas de resina proporcionam ao PEAD uma resistência superior à rachadura por tensão, com resultados em testes de envelhecimento acelerado superiores a 1.500 horas segundo a norma ASTM D5397. Essa superioridade em relação a outros termoplásticos é potencializada pela incorporação de estabilizantes durante a extrusão, mantendo a resistência mesmo após ciclos térmicos repetidos e exposição prolongada a tensões.

Resistência a Perfuração e Rasgamento em Instalações de Campo

As geomembranas de PEAD oferecem resistência à perfuração superior a 550 N (ASTM D4833), protegendo eficazmente contra materiais pontiagudos do subleito e intrusão de raízes. Um estudo de geossintéticos de 2023 constatou que 93% da resistência ao rasgamento foram mantidos após 20 anos em revestimentos de aterros sanitários, demonstrando a eficácia da estrutura semi-cristalina do material em redistribuir tensões localizadas e prevenir a propagação de rachaduras.

Paradoxo da Indústria: Alta Resistência versus Deformação de Longo Prazo sob Carga

Apesar da excelente resistência a curto prazo, o PEAD apresenta deformação lenta mensurável sob cargas sustentadas. O monitoramento em campo realizado em locais de contenção de mineração (2023) registrou uma deformação anual de 0,12% nas encostas. Embora essa deformação seja gerenciável, esse comportamento destaca a importância de uma correta tensão durante a instalação e preparação adequada do subleito, para garantir estabilidade dimensional por décadas.

Integridade das Costuras e Técnicas de Soldagem Térmica

Soldagem Térmica e Resistência das Costuras em Geomembranas de PEAD

Quando a termofusão é utilizada em geomembranas de HDPE, as costuras resultantes podem ser quase tão resistentes quanto o próprio material. No caso da soldagem por extrusão, falamos de adicionar um material de adição rico em polímero em temperaturas superiores a 200 graus Celsius. A técnica do ar quente atua de forma diferente, mas alcança resultados semelhantes ao aquecer placas para derreter e unir as bordas sobrepostas. O verdadeiro teste ocorre ao analisar os números da resistência ao cisalhamento. A maioria das costuras adequadamente unidas excedem 25 Newtons por milímetro quadrado, segundo a norma ASTM D6392. Esse nível de resistência faz toda a diferença para evitar vazamentos em sistemas de contenção essenciais, onde falhas são impensáveis. O controle de qualidade também não é opcional. As melhores práticas da indústria exigem a realização de testes completos em cada costura para garantir que resistam tanto à pressão da água quanto aos movimentos do solo que frequentemente ocorrem em aplicações reais.

Técnicas de Soldagem e Controle de Qualidade na Instalação de HDPE

Soldadores especializados em fusão trabalham com sistemas de ar quente de dupla trilha ao criar costuras com 30 a 50 mm de largura. Esses sistemas permitem verificar a pressão do ar enquanto a soldagem ocorre entre os canais. Quando feito corretamente, as costuras resultantes podem alcançar cerca de 90 a talvez mesmo 95 por cento do que o próprio material base consegue suportar em termos de resistência à tração, o que normalmente significa pelo menos 28 MPa. Para garantir que tudo adira corretamente, os técnicos frequentemente recorrem a câmeras infravermelhas para inspeção visual e, às vezes, coletam amostras que são destruídas apenas para testá-las, especialmente em áreas onde tubulações atravessam paredes ou outros pontos que sofrem esforços adicionais. Como o PEAD possui essa estrutura semi-cristalina, acertar a temperatura correta é muito importante. A faixa ideal está entre 195 e 210 graus Celsius, pois é nessa temperatura que as moléculas realmente começam a se ligar adequadamente durante o processo de fusão.

Impermeabilidade e Vida útil de Geomembranas de PEAD

Impermeabilidade do geomembrana de HDPE em aplicações de contenção

Geomembranas de HDPE fornecem uma barreira efetivamente impermeável, com taxas de permeação líquida abaixo de 0,001 g\/m²\/dia (ASTM D5886, 2023). Elas resistem a lixiviados, hidrocarbonetos e infiltração de água subterrânea, mesmo em condições extremas de pH (2–13) e exposição a solventes. Avaliações de campo em aterros sanitários municipais mostram alteração â¤0,5% na permeabilidade após 15 anos, confirmando desempenho de longo prazo em funções exigentes de contenção.

Vida útil das geomembranas de HDPE: 50+ anos em condições ideais

Modelos de envelhecimento acelerado e estudos de caso reais indicam que revestimentos de HDPE instalados corretamente mantêm 95% das suas propriedades mecânicas originais após 50 anos quando protegidos contra radiação UV e extremos térmicos. A durabilidade depende de diversos fatores:

- Qualidade da instalação (costuras térmicas intactas reduzem o risco de falhas em 83%)

- Conteúdo de aditivos (2,5% de negro de carbono aumenta a resistência UV em 40% )

- Tensão operacional (manter a deformação de tração abaixo de 2% evita fissuração prematura)

Análise de controvérsias: Desempenho previsto versus desempenho real em décadas

Enquanto modelos de laboratório projetam vidas úteis potenciais de 100 anos, avaliações de instalações com mais de 35 anos revelam:

- redução de 10–25% na elongação na ruptura

- Fissuração superficial em 18% das membranas expostas à UV após 30 anos

- Redução média de 14% na resistência das costuras em ambientes com ciclagem térmica

Esses resultados enfatizam a importância de práticas rigorosas de instalação e camadas protetoras para alinhar o desempenho no mundo real com as expectativas teóricas.

Perguntas frequentes

O que é plástico de HDPE?

O polietileno de alta densidade (HDPE) é um polímero termoplástico produzido a partir de petróleo. É conhecido por sua resistência, durabilidade e resistência a produtos químicos, o que o torna adequado para aplicações como geomembranas e recipientes.

Quanto tempo duram as geomembranas de HDPE?

Sob condições ideais, com instalação adequada e proteção contra UV e temperaturas extremas, geomembranas de HDPE podem durar mais de 50 anos, mantendo a maior parte de suas propriedades mecânicas.

As geomembranas de HDPE são seguras para o meio ambiente?

Sim, as geomembranas de HDPE são seguras para o meio ambiente, pois fornecem uma barreira impermeável que resiste a lixiviados, hidrocarbonetos e infiltração de água subterrânea, tornando-as ideais para contenção.